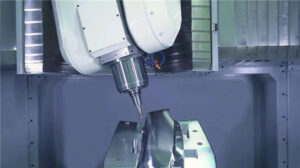

処理のプロセスでは、すべてのプロセスが非常に重要です。加工工程の不注意により時間通りに稼働しない工程がある場合、製品の最終的な実際の効果を直ちに危険にさらす可能性が非常に高くなります。したがって、作業の過程で、運用スタッフは各処理ステップを慎重に扱う必要があります。

1.CNC機械加工プロセスの過度の分散

この問題の主な理由は、プロセスが煩雑であるため、オペレーターがいくつかのステップを省略し、プログラミングが単純であり、操作と処理が単純化され、一般的な処理が使用されることです。その結果、製品の品質(形状公差)を確保することは容易ではなく、生産性を十分に活用することはできません。

したがって、CNC機械加工のエンジニアとオペレーターは、CNC工作機械の機械加工の専門知識を包括的に理解し、関連する専門知識をさらに把握し、集中プロセスの方法を使用して機械加工を実行するようにしてください。 。選択プロセスが一元化された後、企業の処理時間は増加します。 2台の機械設備をゼロ距離に配置し、1人で2台の機械設備の運用を完了しました。高効率が大幅に向上し、品質も十分に確保されています。

2.CNC加工シーケンスは科学的ではありません

一部のCNC機械加工オペレーターは、事前に準備の難しさのいくつかを十分に考慮しており、多くの場合、機械加工シーケンスを非常に非科学的であると割り当てています。 CNC工作機械の加工は、一般的な機械設備加工技術の規定に従って行われ、最初に粗く、次に細かく(工具交換)、最初に内側、次に外側になり、穴あけの主なパラメータを効果的に選択します。品質と高効率を向上させることができます。

English

English Deutsch

Deutsch Français

Français Español

Español