今日は、アクリルポリマーの製造プロセスまたは光学プロトタイピングに焦点を当てます。 これは、世界で最も広く使用されているプラスチックの1つであり、ガラスやポリカーボネートの主要な競争相手です。 アクリル部品は多くの産業分野で使用されているため、その製造プロセス、特にCNCアクリル加工を検討することをお勧めします。これは、ほとんどすべてのタイプのアクリル製造で見られるプロセスです。 この記事では、適切なブランクを選択し、CNCルーターを使用してそれをカットして彫刻する方法と、カット操作が完了した後の処理方法について説明します。

アクリルの利点と機械加工が最適な理由

アクリルは、その優れた特性のために非常に人気のある素材です。何よりもまず、ガラスの5倍の強度があります。そして、より強いとは、耐衝撃性と飛散防止を意味します。また、非常に透明です。アクリルの透明度は92%です。つまり、通過するときに失われるのは入射光の8%だけです。比較のために、窓ガラスは83〜90%の透明度、ポリカーボネートは90%の透明度です。確かに、違いはごくわずかですが、そこにあります。透明性は別として、他のプラスチックとは異なり、アクリルは長時間紫外線にさらされても劣化しません。たとえば、PCは黄色に変わり、他のプラスチックはもろくなります。耐食性や耐水性についても同じことが言えます。

これらのプロパティは何を教えてくれますか?そのアクリルパーツは非常に耐久性があり、丈夫で透明です。これにより、多くのアプリケーションに最適です。車のライト、店や広告のバナーやエンブレム、ライトチューブなど。上記のすべてのアプリケーションには、最高の精度と優れた表面仕上げが必要です。アクリルは非常に強くて硬いという事実に加えて、アクリルCNC機械加工は完璧なソリューションです。

CNC加工に最適なアクリルの種類

通常、アクリルブランクは、押し出しと成形の2つの方法で製造されます。最初の方法は葉を作るために使用され、他の方法は葉や他の種類の形を作るために使用されます。 2つの方法の使用から生じるアクリルの厚さは、一般に、1.5から25mmの範囲である。このようにさまざまな厚さがあるため、アクリルは平らなエンブレムや看板をカットするのに適しています。どのタイプのブランクがCNCアクリル切断に最適な特性を持っているかを見てみましょう。

押し出しには、特別なタンクで大量のアクリル顆粒を溶かし、得られた液体を特別に形成されたアセンブリ(押し出しノズル)を通して押し出すことが含まれます。アクリルの鋳造は、他の材料の鋳造と似ています。顆粒は溶融されてキャストフォームに注がれ、次に冷却されて抽出されます。押し出しブランクとキャストブランクは、切削工具の下で異なる動作をします。押し出しアクリルは残留応力が大きいため、ひび割れが発生しやすく、全体的にもろくなります。これが機械加工が災害である理由です。さらに、押し出しはその特性を異方性にするため、基本的にX軸とY軸に沿ってさまざまな材料をフライス盤で削ります。

製造工程でアクリルCNC機械加工を使用する場合は、キャストブランクのみを選択してください。押出物はそれだけの価値はありません。

機械加工用アクリル部品の取り付け

使用するブランクの種類が決まったので、アクリル留めの詳細について説明します。 CNCルーターのアクリルの詳細については説明しません。どのタイプの金属またはプラスチックのCNCルーターでも問題なく動作するからです。ただし、薪ルーターの使用はお勧めしません。剛性が低いからです。では、モンタージュに戻りましょう。アクリルを絞る方法はいくつかありますが、実際に考慮すべきことは白のサイズです。アクリルはかなり硬いですが、それでもプラスチックであるため、長い部分や大きなシートが全体にしっかりと固定されていることを確認する必要があります。小さな部品は、簡単なジグとバイスを使用してクランプできます。長い部分は作業台に接着またはテープで固定されることが多く、アクリルシートを頻繁に加工する場合は、真空テーブルを購入する必要があります。それはあなたのシートを完全に締めたり緩めたりします。

アクリル加工の詳細

前進

アクリルを所定の位置に固定したら、いわば要点にまっすぐに到達する時が来ました。アクリルブランクの大部分はフライス盤です。 CNCルーターでのアクリルの実際の機械加工は、多くの点でポリカーボネートの機械加工と似ています。まず、同様のRPMを使用します:15,000〜18,000RPM。次に、安定したかなり積極的な送り速度を使用します。これは、工具が一箇所に留まりすぎて、切削による摩擦で熱が発生するのを防ぐために必要です。送り速度が小さすぎると、切りくずが再びワークに溶着し始め、貴重な表面仕上げと精度が損なわれます。

切削工具

特別な切削工具が不可欠です。特殊なアクリルカッティングビットを購入する必要があります。これは、最適な切りくず除去と精度を保証するフルートを備えているためです。また、アクリルを穴あけする場合、ドリルビットの先端の角度は標準のドリルビットの角度よりもはるかに小さくする必要があります。 120度ではなく60度にする必要があります。これも、切りくず除去を改善するために変更されています。ああ、そして機械加工後に完全な光学的に透明な表面が得られなくても心配しないでください、あなたはできません。完全に透明なパーツを得るには、仕上げ作業に余分な労力を費やす必要があります。

クーラント

どのタイプのCNCアクリル切断プロセスでも、温度を最小限に抑えることが不可欠です。これが、多くのアクリルシートが機械加工の前に冷却される理由です。これにより、切りくず除去が向上し、開始温度が低くなります。それ以外に、いくつかの標準的なクーラントを使用できますが、オイルが含まれている場合は、PMMAと反応しないようにしてください。

CNCアクリル彫刻

彫刻はアクリル加工プロセスのバリエーションです。アクリルの彫刻は、フライス盤と同じ方法で行われますが、異なる切削工具を使用します。多くのアクリル片が広告や美的目的で使用されるため、これは非常に人気のある方法です。最新のCNCシステムにより、最も複雑なデザインをプラスチックシートに彫刻することが可能になりました。結果として得られる溝は、デザインをより見やすくするためにペイントで埋めることができます。

機械加工されたアクリルの後処理

アクリル部品の望ましい精度と形状を達成した後でも、部品を研磨して研磨する必要があります。これは通常、小さなグリットの研磨ツールと最後に研磨ペーストを使用したリネンナプキンを連続して適用することによって行われます。これとは別に、アクリルの外層を溶かすために特殊なガスを注ぐことを含む化学研磨の特定の方法があります。そして最後に重要なのは、エキゾチックなダイヤモンド工具のシングルポイントミリングプロセスです。このプロセスでは、非常に鋭く耐久性のあるシングルポイントエンドミルによって表面から少量のプラスチックが切り取られます。

アクリルCNC加工における当社の利点

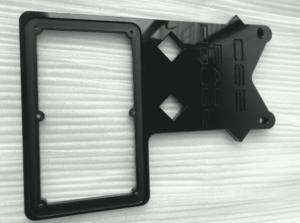

AIXIは、プロのプロトタイプメーカーとして、3軸、4軸、さらには5軸のCNCマシンを使用して、プラスチック機械加工業界で透明なアクリル光学部品を作成することに誇りを持っています。超精密製造の開発を進めるために、最新のダイヤモンド加工技術を採用しています。 SPDMまたはSPDTと呼ばれるこの技術は、5軸マイクロミリングの機能に匹敵し、自由形状の格子またはパターンで優れた光学品質を備えたさまざまなレンズタイプとライトガイドを製造できます。

今後もCNCプロトタイピングサービスの向上と機械加工設備および切削工具のアップグレードを行い、業界で最高品質の機械加工された透明なプラスチック部品を維持していきます。そのために、あらゆる光学部品を必要に応じて複雑な形状に加工する必要のあるお客様に最高のサービスを提供することを目指しています。

English

English Deutsch

Deutsch Français

Français Español

Español