迅速な金型および射出成形サービス

3D印刷や真空鋳造と比較して、射出成形は非常に競争力のある価格で大量生産を提供できます。 金型のコストを負担するのは初めてであり、その後の各生産は非常に低価格です。 そして、色をカスタマイズする顧客のニーズに応じて、通常25日間の金型で、生産は3日しかかからず、最初の納期は長く、その後の納品は非常に速くなります。

お客様のCAD図面を受け取った後、金型の設計、DFMのシミュレーションテスト、製造可能性設計のための金型フロー、およびフォローアップ金型の反射を実行します。 顧客は刻々と報告します。

詳細については、お問い合わせください。

射出成形の利点

1:3Dプリントでも同様の場所があります。 射出成形は、いくつかの非常に複雑な製品を作ることができます。

2:コストが非常に低く、大量生産に適しています。 また、金型の表面は非常に滑らかで、再度処理する必要はありません。

3:金型の材質が異なれば寿命も異なります。 この製品を非常に高くする必要がある場合は、ステンレス鋼材料から金型を作ることができます。

4:一般的に、プラスチックをより硬くしたい場合は、ガラス繊維を追加して製品の硬度を上げることができます。

5:納期は非常に高速です-ラピッドプロトタイプ射出成形。

ラピッドツーリングと射出成形をどのくらい知っていますか?

ラピッドツーリングまたはプロトタイプツーリングは、パーツの代わりに金型を作成することを含むラピッドプロトタイピングの形式です。 金型が迅速な金型プロセスで作成されると、成形プロセスの一部として使用して、パーツの複数のコピーを作成できます。

迅速なツーリングプロセスには、アルミニウムまたは軟鋼、ストックされたモールドベース、およびハンドロードインサートの使用が含まれます。 従来の工具が法外に高価であるか、必要な部品やボリュームに必要ない場合に適しています。 したがって、市場テストに少量のバッチが必要な場合や、将来的に大量が必要ない場合は、コストを最小限に抑えるのに最適な方法です。

さまざまなプロトタイピングプロセスを使用して金型を作成できます。 AIXIは、CNC機械加工の経験を活用して金型を作成することがよくありますが、3D印刷などの積層造形を使用して金型を作成することもできます。

射出成形は、溶融材料を金型に射出する製造プロセスです。 医療から航空宇宙、消費財まで、幅広い業界で大量の部品を製造するために使用されます。

射出成形プロセスでは、材料が加熱されてバレル内で混合されます。バレルでは、往復スクリューが材料を溶融し、分割金型に供給します。 次に、材料は高圧で金型キャビティに注入され、そこで冷却されて適切な形状に固化します。

射出成形は、迅速な金型と組み合わせて使用すると非常に効率的であり、短時間で低コストで部品を作成できます。

射出プラスチック部品の公差表(SJ1372 規格に準拠)

1.この規格の精度レベルは、8つのレベル1〜8に分けられます。

2.この規格は公差のみを指定し、重要な寸法は顧客の要件に従って作成されます。

3.公差のない寸法については、この規格の8レベルの公差を採用することをお勧めします。

4.標準測定温度は18〜22度、相対湿度は60%〜70%です(製品を24時間成形した後に測定)。

注射製品共通の材料と材料特性

ABSプラスチック–PSプラスチック-PMMAプラスチック(有機ガラス)-POMプラスチック–PPプラスチック–PEプラスチック-塩化ポリビニルPVC-PAプラスチック(ナイロン)–PCプラスチック-PPOプラスチック-PSUプラスチック-PTFEプラスチック(F4)-ASAプラスチック- PPSプラスチック-ETFEプラスチック-フェノールプラスチック-アミノプラスチック-エポキシ樹脂(EP)-シリコンプラスチック(IS)

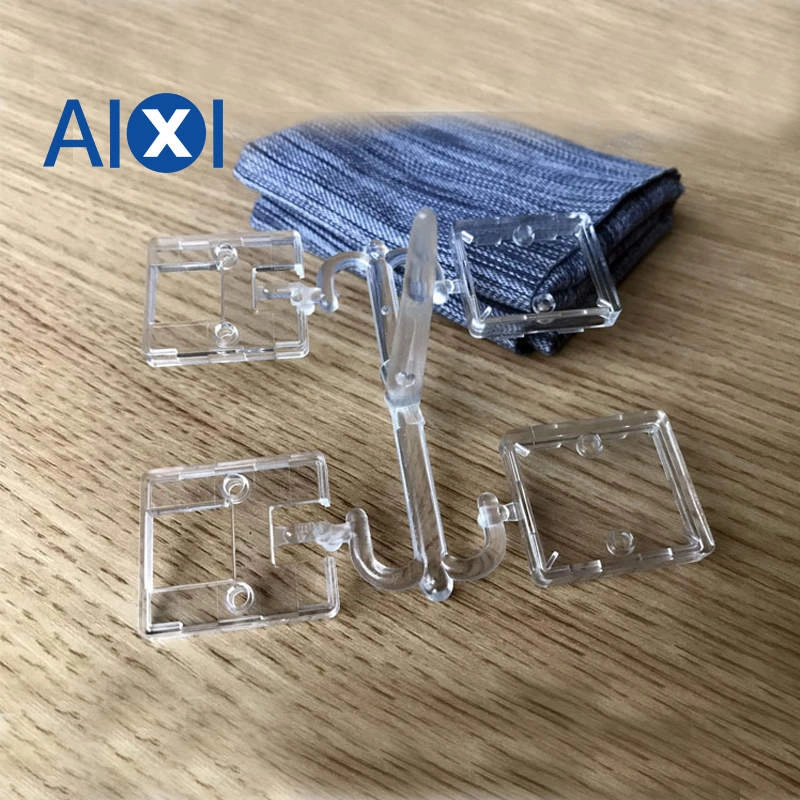

Headphone PA12 plastic bracket injections molding

For this headphone bracket , we make them by 3d printing still now 2019 years , because there’s more and more demand now , so we must to do by injections , this is good idea to reduce this cost . but these have some questions during deisgn Tool.

Questions : 1 because this UNDERCUT problem , we cant take out of this mold , so we need to change this angle to the outside .

Like below picture : Link

2 for this fit parts , also must use this undercut , so for this all assembly . this is no change . then we must talk with our team again .

English

English Deutsch

Deutsch Français

Français Español

Español