一般的に使用される板金材料

1. 冷間圧延シート、SPCC。最も基本的な板金材料が広く使用されています。他材の母材として使用され、比較的錆びやすい素材です。

2. 電気亜鉛めっきシート、SECC は広く使用されており、化学反応の結果である基材としてコールド プレートを電気めっきすることによって得られます。

3. 溶融亜鉛めっき鋼板SGCCの用途は広い。コールドプレートを基材とし、溶融亜鉛溶液中で加熱して亜鉛層を形成した製品です。生産プロセスは、物理的な変更プロセスです。

4. 熱間圧延板、SPHC は、錆びやすいローエンドの材料であり、その厚さは一般的に 3mm 以上です。通常、ヒンジ製品の製造に使用されます。

5. SD鋼板は、防錆・防食性に優れた鋼板です。エアコンの室外機の取付金具はこの素材でできています。

6. SUS304やSUS430に代表されるステンレス鋼やステンレス鉄は合金材料です。防錆・防食性能が良く、表面がより美しくなります。通常、冷蔵庫のドアシェルやガスコンロのコンロなどの外観部品に使用されます。

7. ガルバリウム亜鉛めっきは電気亜鉛めっきの一種のようですが、電気亜鉛めっきよりも金属アルミニウム元素を多く含んでいるため、表面は比較的滑らかで美しいです。某冷蔵庫の背面鋼板など外観部品として使用されることが多い。

8. アルミニウム板またはアルミニウム合金板は、アルミニウム シートとも呼ばれます。低密度で耐腐食性の代表的な製品:冷蔵庫の水皿、蒸発器のフィンなど

板金材料の価格

価格比較:

同じ太さの場合:

熱延鋼板<冷延鋼板<熱間亜鉛めっき鋼板<電気亜鉛めっき鋼板<SD鋼板<ステンレス鉄<ステンレス鋼

同じ素材でも、一般的に厚みが大きいほど価格が安くなる傾向にあります。

板金部品のコストは、基本的に材料費が60~70%を占め、それ以上を占めることもあります。

したがって、合理的な構造を設計し、材料の利用率を向上させる必要があります。 材料の稼働率が低い場合、製品の価格はスクラップの価格よりも低くなる可能性があります。

鋼板の一般的な表面処理プロセス

1. 電気亜鉛めっき:電気分解により、ワークピースの表面に均一で緻密で結合性の高い金属または合金の堆積層を形成するプロセスです。

他の金属と比較して、亜鉛は比較的安価でメッキが容易な金属であり、低価値の防食電気メッキ層です。スチール部品の保護、特に大気腐食に対する保護、および装飾に広く使用されています。メッキ技術には、タンクメッキ(またはラックメッキ)、バレルメッキ(小さな部品に適しています)、自動メッキ、および連続メッキ(ワイヤおよびストリップに適しています)が含まれます。

中国の電気めっきソリューションの分類によると、次の 4 つのカテゴリに分類できます。

シアン化亜鉛メッキ

(CN) は非常に有毒であるため、環境保護は電気亜鉛めっきでのシアン化物の使用に厳しい制限を課しており、シアン化物を削減してシアン化物に取って代わる電気亜鉛めっき浴システムの開発を継続的に推進しており、低シアン化物の使用を必要としています。 (マイクロシアン化物)電気めっき浴。このプロセスで電気めっきした後、製品の品質、特に色めっきは良好で、パッシベーション後も色は良好です。

ジンケート亜鉛メッキ

このプロセスは、シアン化亜鉛めっきから進化したものです。現在、中国には 2 つの主要な派閥があります。 b) Radio and Television Institute の「DE」シリーズ。どちらもアルカリ性添加剤を使用したジンケート亜鉛メッキに属します。 PH値は12.5~13です。このプロセスにより、コーティングの格子構造は柱状になり、耐食性が高く、カラー亜鉛メッキに適しています。

塩化亜鉛メッキ

このプロセスは電気めっき業界で広く使用されており、最大 40% を占めています。不動態化(青と白)がクロムを亜鉛に置き換えることができた後(クロムメッキに匹敵)、特に水溶性ワニスを加えた後は、素人が亜鉛メッキかクロムメッキかを識別するのは困難です.このプロセスは、白パッシベーション (青白、銀白) に適しています。

硫酸亜鉛メッキ

このプロセスは、連続めっき (ワイヤ、ストリップ、単純な、厚くて大きな部品、コンポーネント) に適しています。低価格。

電気亜鉛めっき産業は汚染産業です。広く使用されており、低コストですが、電気亜鉛メッキ製品は ROHS 基準を満たしていないため、製品設計に電気亜鉛メッキ製品を使用しないようにしてください。

2. クロムめっき

プロセスの原理は、亜鉛メッキと同じです。

従来の電気亜鉛めっきと比較して、クロムめっきは非常に耐食性が高く、亜鉛めっきの 7 ~ 10 倍であり、表面は美しいですが、コストが高くなります。

現在、最も進んだクロムめっきプロセスは DACROMET と呼ばれ、プロセス全体で無公害の革新的なハイテク金属表面処理プロセスです。

3.パウダースプレー:パウダーは分極されており、電界力の作用下で、反対の極性で製品の表面に均一に付着します。物理的な変化です。

粉体噴霧プロセスの原理:

静電粉体スプレー:主に、電極を介して塗料(粉体)を分極し、スプレーする物体を反対の電荷で充電すると、電界力の作用で粉体が物体の表面に均一に付着します.

粉末噴霧プロセスの特徴:

粉末静電噴霧は大気汚染を引き起こしません。粉末をリサイクルすることで、材料の消費コストを削減できます。塗膜性能は耐酸性、耐アルカリ性、耐塩性、耐食性、高密着性に優れています。

4.電気泳動:電気泳動塗料は正極と負極の作用下にあり、帯電した塗料イオンが製品の表面に移動し、コーティングを形成します。化学変化です。

電気泳動のプロセス原理:

電気泳動コーティングは、正極と負極に適用されます。電圧の作用により、帯電したコーティングイオンが陰極に移動し、陰極の表面で発生したアルカリ性と不溶物を形成し、ワークピースの表面に堆積します。

電気泳動表面処理プロセスの特徴:

電気泳動塗膜には、完全、均一、滑らか、滑らかなコーティングの利点があります。電気泳動塗膜の硬度、密着性、耐食性、耐衝撃性、透過性は、他の塗装プロセスより明らかに優れています。

一般的な電気泳動色は主に黒ですが、他の色も利用できます。

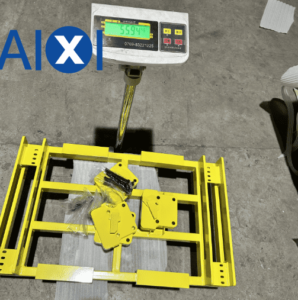

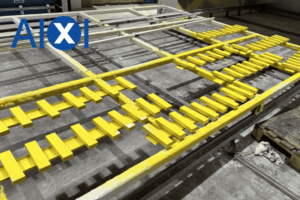

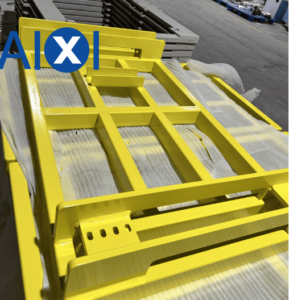

5.浸漬:製品は溶融材料で加熱され、加熱された金属は周囲の溶融材料と結合して、表面材料の特定の厚さを形成します。物理的な変化です。

浸漬のプロセス原理:

金属浸漬は、金属表面の防食のための新しい技術処理プロセスです。浸漬は、加熱プロセス、金属の予熱、浸漬、および硬化です。浸漬中、加熱された金属は周囲の材料にくっつきます。金属が熱くなるほど、浸漬時間が長くなり、材料が厚くなります。

浸漬のプロセス特性:

幅広い用途:豊かな色彩、良好な保護、優れた耐寒性と保温性、耐酸性および耐アルカリ性。

板金表面処理の目的

板金材料の中には防錆・防食性能を持たないものがあるため、目的を達成するためには表面処理が必要です。

表面処理の目的には、主に 2 つのカテゴリがあります。

1.過酷な環境下での製品寿命の向上。

参照:防錆および防食機能。

2. 所望の表面効果または機能を得る。

参照:製品の外観要件を満たす。

English

English Deutsch

Deutsch Français

Français Español

Español