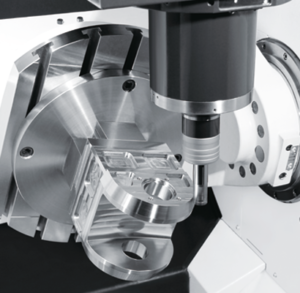

CNCアルミニウムサービスに関しては、5軸CNC機械加工が頭に浮かぶはずです。適切な機械加工ソリューションを選択することは、成功する生産につながります。

CNC機械加工は、ほとんどの製造作業で使用され、ほとんどの業界で広く使用されている手順です。 CNCは、Computer Numeric Controlの略で、旋盤、ルーター、ミルなどのさまざまな工作機械の動作を管理するための1つ以上の単一構成コンピューターの使用を扱います。

5軸CNC機械加工は、プラスチックや金属などのさまざまな材料から部品や完成品を製造するために使用できる、絶対に素晴らしいCNC機械加工です。

しかし、5軸特有のCNC加工について話すとき、ほとんどの人の頭に浮かぶ第一印象は、ハイテク、高価格、使いにくいということですが、5軸での加工は本当にそうですか?次の段落では、3つの重要な側面から5軸CNC加工を紹介します。

1.5軸加工とは

これは、CNCを使用して、切断装置または異なる部品を5つの異なる軸上で同時に移動する手順です。これにより、非常に複雑な部品を製造する余地が生まれます。そのため、航空宇宙事業では5軸CNCフライス盤が非常に一般的です。 5軸CNCマシンの使用に最も貢献した要因の1つは、適応性を高め、プロセスの開始から完了までにかかる生産時間を短縮する必要があることです。

もう1つの要因は、テーブルまたは切削工具を回転させて部品の形状にすばやくアプローチできるようにすることで、機器を保持している部品との衝突を回避する力です。最後に、テーブルまたは切断装置を回転させて最良の切歯位置と一定の切りくず負荷に従うことにより、装置の寿命または寿命が向上します。

1.15軸加工の場合は「5」

5軸加工はCNC加工モードです。私たちが普段使っているマシニングセンターは3軸マシニングセンターです。軸3は、マシニングセンターのX軸、Y軸、Z軸を指します。 5軸マシニングセンターは、X、Y、Zの3つの共通直線軸に回転軸の2つの軸を追加することです。これらの2つの軸は、4番目と5番目の軸とも呼ばれます。 3つの軸A、B、Cのうちの2つは、さまざまな製品の技術的ニーズを満たすために、垂直機械で異なる移動モードを持っています。

1.25軸機械の5つの主要な形態

横形マシニングセンタにはさまざまなタイプの5軸加工機があり、その主なものは次の5つの形状です。1つ目は双頭スイベル形状で、2つの回転座標がフライスの軸方向を直接制御します。 2番目は落下するスイベルヘッドの形で、2つの座標軸はカッターの上部にありますが、回転軸は直線軸に垂直ではありません。 3つ目はダブルピボットテーブルの形式で、2つの回転座標がスペースの回転を直接制御します。 4番目はサグテーブルで、両方の軸がテーブル上にありますが、回転軸は軸に垂直ではありません。 5番目は回転からの振動で、2つの回転座標がカッター上とパーツ上にあります。

1.35軸CNCマシンの種類

5軸CNCマシンで多くの時間を節約し、現在の手順を改善できる操作がいくつかあります。これらの機械には、絶えず変化する製造業界の要求を満たすためにいくつかのタイプがあります。 5軸CNCマシンのユニークな違いは、回転軸の配置です。ヘッド/ヘッド、テーブル/テーブル、テーブル/ヘッドの3種類があります。

a。頭/頭

このタイプのCNCマシンの回転軸はヘッドにあります。これらは、特定のプラットフォーム上に配置され、パーツを所定の位置に保持する固定テーブル内を移動する5軸の頂点で作成されます。そのため、工具が機械のスピンドルヘッドに干渉することを心配する必要はありません。これにより、頂点が特定の部品の周りを移動できるようになり、5軸CNCマシンが大きな部品の製造に最適になります。それらは一般に、それらの設計の結果である回転軸および傾きの動きが制限されています。

b。テーブル/ヘッド

このタイプの機械のセットアップでは、回転軸の1つは回転台にあり、もう1つはヘッドにあります。回転軸はヘッド内にあり、範囲が制限されていますが、回転シャフトはテーブル内にあり、範囲は制限されていません。パーツは回転軸上にあるため、この配置は、パーツが作成できるパーツの数に制限されます。このタイプのセットアップがヘッド/ヘッドタイプよりもわずかに有利である理由の1つは、特定の制限に達することを心配せずにパーツを一貫して回転できることです。

c。テーブル/テーブル

ここでは、マシンのすべての回転軸がテーブル内にあり、回転軸の範囲も制限されています。その回転軸の範囲は制限されていません。このタイプの機械配置は、他のタイプと比較して最小の作業範囲を持っています。他の人はそれらを速く動かすようにするモーターを定義しました。

1.45軸加工≠5面加工

5軸加工は5面加工とは大きく異なります。 多くの人はこれを知らず、5面加工と5軸加工を混同しています。 5軸加工には、x、y、z、a、b(またはc)軸の5つの軸があります。 x、y、zおよびa、b(またはc)軸は、5軸リンク加工を形成します。 フック面の加工、異常形状の加工、くぼみの加工、パンチング、斜め穴、斜め切削に適しています。 一方、5面加工は3軸加工に似ています。 5面しか加工できませんが、特殊加工、斜穴、ベベルカットなどはできません。

2.5軸加工のメリット

5軸加工は高効率・高精度を発揮し、一度にクランプするだけで仕上げることができます。自動車部品や航空機構造部品などの最新の金型の処理に適しています。 5軸加工は、民間産業だけでなく、航空宇宙、軍事研究、科学、精密機器、高精度医療機器産業でも広く使用されています。それを不可能にするハイテクな方法であり、空間的な表面や機械加工、または異常な形状の生成を行うことができます。複雑な部品や工業製品の機械加工加工作業を完了するだけでなく、加工効率を迅速に向上させ、加工フローを短縮することができます。

2.1最適なフィット感の維持|切削条件を改善する

以下に示すように、左は3軸切削モードで、工具経路が上に移動したり、ワークのエッジが移動したりすると、切削が徐々に悪化します。ここで最適な切断条件を維持するには、回転台を動かす必要があります。また、不規則な平面を完全に加工したい場合は、回転台を傾けて回転台をさまざまな方向に数回移動する必要があります。また、5軸加工では、ボールミル軸の速度が0に達するのを防ぐことで、表面品質が向上することがわかります。

2.2時間の節約|処理時間を短縮します

5軸CNCマシンは、ユニバーサルマシニングセンターで多くの時間を節約します。ほとんどのCNCワークショップで作成された部品は、5つの側面で機械加工する必要があります。 5軸CNCフライス盤は、生産において迅速かつ効率的に作業を行うのに役立ちます。小さな1回限りのセットアップが必要であり、サイクルタイムとコストを節約できます。したがって、これは費用対効果の高いソリューションであり、最終製品の市場投入までの時間を短縮します。

5軸加工では、フライス盤を使用して複雑な金型加工面の垂直状態を維持し、スピンドルの使用を大幅に改善できます。 5軸加工の原理は、傾斜面のサイドフライス盤にも適用でき、丸太カッターによるリブ状の線をなくすことができます。これにより、金型の表面品質がより理想的になり、金型の表面を清掃するために必要な手作業が軽減されます。

2.3精度の向上|加工精度の向上

最小限のセットアップで済むため、5軸CNCフライス盤の精度が向上します。追加の構成は、より多くのエラーを引き起こすだけです。また、特定のツールの寿命を延ばすのにも役立ちます。

5軸加工技術により、複雑な角度で精密に繰り返しワークを再配置する問題が解決されました。これにより、時間が短縮されただけでなく、いくつかの場合に加工公差が大幅に改善されました。従来の方法で複数のジグを製造するための高コストも節約されました。 5軸加工では、穴あけ、テーパー加工、複雑な表面のキャビティなどの複雑な部品を処理できますが、これは従来の加工方法ではほとんどの場合不可能です。

2.4高品質の表面仕上げ|複雑な形状

このタイプの構成により、高品質の仕上げの表面を作成することもできます。部品の位置は、5軸機械の切削工具にはるかに近くなります。最後の2つの軸では、振動が少ないショートカットツールを使用できます。これにより、高品質の表面仕上げが可能になります。

5軸CNCマシンのもう1つの利点は、複雑な形状を切り取ることができることです。 5軸には様々な部品が必要です。このタイプの配置での追加の動きは、角度とアーチを作るための余地を与えます。以前は、追加の設備と独自のデバイスが必要でした。

2.5高い生産効率

5軸加工により、部品の加工時間と補助時間を効果的に短縮できます。スピンドル速度と送り速度の範囲が広いため、機械は強力な切断能力を発揮します。 5軸加工は高速加工の時代に突入しています。 5軸加工と高速切削加工の迅速な移動と位置決めにより、半製品の納期が短縮され、生産効率と精度が向上します。

2.6競争なし

5軸CNCマシンを備えている店舗はほとんどありません。セットアップが1つしかないため、本番サービスでの競合他社をしのぐことができます。あなたはあなたの顧客にあなたの競争ができない何かを提供することができます。この種の機械のセットアップを試して、生産ソリューション、効率、製品品質の面でそれがもたらす利点を体験する必要があります。

3.5軸加工のデメリット

明らかに、人々は製造業および生産業における5軸CNC技術の利点と重要性を認識しています。複雑な表面の設計と製造で複雑な後退に遭遇すると、5軸加工技術に目を向けます。 CNCマシンの主な技術要件は、多軸、高速、優れた剛性、高出力です。配位数の要求は、主に3〜5軸に基づいています。ただし、機械加工業界では、次の理由により、一部の作業を実行するために5軸機械加工を使用することは想像するほど広範ではありません。

3.1コストが高すぎる

一方で、必要な5軸の機械とソフトウェアを購入するコストは高く、通常の3軸マシニングセンターのコストよりもはるかに高くなります。一方、機械自体のメンテナンスは一般的な機械よりも難しいです。これらの側面はまた、5軸機械加工部品のコストが通常の3軸機械加工よりもはるかに高くなることに直接つながります。

3.2複雑で難しいプログラミング

5軸加工は3軸とは異なるため、3つの線形運動に加えて、2つの回転運動が含まれ、形成される合成運動の空間軌道は非常に複雑で抽象的なものであり、一般に想像や理解が困難です。 。たとえば、必要な空間の自由曲面を処理するには、多くの場合、いくつかの座標変換と複雑な空間幾何学的操作を渡す必要があります。また、干渉や衝突を回避するために、各軸の動きの調整を考慮する必要があります。および適切な量の補間モーションなど。必要な加工精度と表面品質を確保するために、プログラミングの難しさはさらに大きくなります。

3.3オペレーターの高度な技術要件

5軸加工は高度な加工技術であり、高度な技術には高度な人材の介入が必要です。簡単なプログラミングから加工操作まで、通常の3軸機とは異なります。したがって、高度な技術オペレーターが必要であり、これは人件費も高くなることを意味します。

5軸加工から始めます

CNCは、Gコードと呼ばれる独自のCNCプログラミング言語とソフトウェアを使用して、オブジェクトを生成するための工作機械の動きに関連するすべてを調整します。プログラミングコマンドは、ワークピースに対する切断装置の速度と配置、装置内の材料切断の速度、およびその他のさまざまな要因を制御します。

手順全体は、コンピューター支援設計(CAD)モデルまたは図面で始まります。次に、このモデルからGコードが抽出され、テストが実行されます。これにより、特定の切断装置またはワークピースへの損傷を減らすことができます。 CNCマシンは、x軸とy軸を含むさまざまな運動軸に沿って切削材料またはワークピースを移動できます。 3軸マシンは、X、Y、Z軸上を移動して、基本モデルである3D形状を作成できます。

より開発された4軸CNC機械加工装置は、X軸に合わせた動きの4番目の回転軸をもたらし、より複雑な部品を作成する余地を与えます。 5軸と6軸の両方のマシニング機器にアクセスできるため、マシニングセンターで思い浮かぶあらゆる形状を作成できます。 5軸CNC機械開発の開発に基づいて、5軸CNCフライス盤または5軸CNC機械加工を使用する産業の数が大幅に増加しています。年間成長率が約6%であるため、多くの人がこの手順についてもっと知りたいと思っています。

—— [email protected] —— 金属製品のお問い合わせはお問い合わせください。

20年以上の5軸加工の経験により、高品質で費用効果の高い5軸旋削およびフライス盤ソリューションを提供できます。

最も困難で複雑なCNC部品、精密機械加工部品など、5軸CNC機械加工の基本技術を習得することで、競争力のある価格と迅速な納品に勝る優れた利点を提供することをお約束します。

English

English Deutsch

Deutsch Français

Français Español

Español