Lorsque vous avez besoin de prototypes ou de pièces métalliques avec des propriétés mécaniques supérieures et une conception esthétique spécialisée, l’anodisation de l’aluminium est une excellente option. Le processus d’anodisation forme une couche d’oxyde sur une pièce métallique, augmentant efficacement la résistance à la corrosion, améliorant également les qualités visuelles et empêchant la surface d’être rayée.

L’anodisation de l’aluminium est une méthode de post-traitement extrêmement durable. Non seulement il améliore les propriétés et l’apparence d’une pièce, mais il permet une meilleure adhérence des apprêts et des colles pour peinture. Cette technique utilise des films anodiques qui offrent des effets esthétiques uniques, tels que des revêtements transparents qui reflètent la lumière ou des revêtements épais qui peuvent absorber les matrices.

Bien qu’ayant un impact sur les capacités mécaniques des pièces métalliques, l’anodisation de l’aluminium n’enlèvera pas l’aspect naturel du matériau. Alors que le processus d’anodisation peut également être appliqué à d’autres métaux, tels que le titane, le zinc et le magnésium, l’aluminium est de loin le plus utilisé.

Dans le cadre de l’offre étendue d’AIXI pour les finitions de surface haut de gamme, vous pouvez utiliser notre service d’anodisation en aluminium pour améliorer la fonctionnalité et l’apparence de vos pièces métalliques et prototypes. Pour vous aider à prendre la bonne décision pour le post-traitement, voici tout ce que vous devez savoir sur l’anodisation de l’aluminium.

Comment fonctionne le processus d’anodisation de l’aluminium

Afin d’anodiser correctement les pièces en aluminium, la surface doit d’abord être nettoyée et rincée avant d’être placée dans un bain d’une solution électrolytique, principalement de l’acide sulfurique ou chromique. Cela fournit un revêtement électriquement conducteur qui contient un certain nombre d’ions positifs et négatifs.

Alors, comment ce processus fonctionne-t-il vraiment ? Eh bien, une fois le processus d’anodisation en cours, une charge électrique positive est envoyée à travers l’aluminium, tandis qu’une charge négative est appliquée aux plaques de l’électrolyte. Fondamentalement, le courant électrique force les ions positifs à s’attirer vers les plaques chargées négativement tandis que les ions négatifs sont attirés vers la partie en aluminium, qui constitue l’anode positive.

De là, la réaction électrochimique force les pores à s’ouvrir à la surface de l’aluminium afin que les ions positifs puissent s’échapper. Dans un motif géométrique uniforme, ces pores creusent dans le substrat de la pièce. La combinaison de la surface de l’aluminium et des ions chargés négativement crée une couche barrière, qui est connue dans le processus d’anodisation de l’aluminium comme la couche de surface qui rend les pièces résistantes à la corrosion.

Il existe actuellement quatre variantes différentes du processus d’anodisation de l’aluminium, chacune offrant des avantages distincts par rapport à l’autre:

Type I anodisé : C’est le type le plus basique, utilisant de l’acide chromique pour produire une couche anodisée mince et ductile sur une pièce en aluminium.

Type II anodisé : Au lieu d’utiliser de l’acide chromique, le Type II utilise de l’acide sulfurique afin de produire une couche anodisée plus épaisse sur une pièce, la rendant plus adaptée à la coloration.

Type III anodisé : comme le type II, cette méthode utilise également de l’acide sulfurique, mais produit une couche anodisée plus épaisse qui convient également à la coloration. Il est aussi communément appelé « anodisation dure ».

Film chimique / Alodine : Cette méthode consiste à revêtir une partie d’alodine pour produire des résultats comparables à l’anodisation.

Alors que l’acide chromique était largement utilisé par les fabricants lorsque le processus d’anodisation de l’aluminium a été développé au début des années 1900, la plupart des pièces sont maintenant anodisées avec de l’acide sulfurique (Type II et Type III).

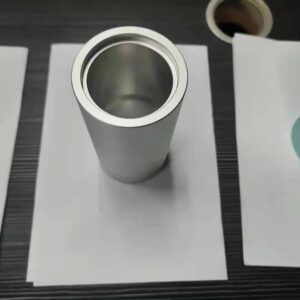

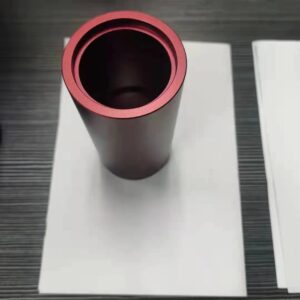

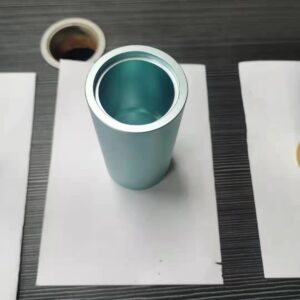

L’anodisation des pièces en aluminium présente également un éventail d’options lorsqu’il s’agit d’ajouter de la couleur. Le processus de coloration fonctionne en injectant un pigment dans les pores vides de la pièce. Une fois que le pigment coloré atteint la surface, il est scellé pour préserver la couleur sélectionnée. Cela crée un effet visuel qui ne s’effacera pas et ne peut pas être rayé, gardant l’apparence de vos pièces en parfait état.

Les avantages de l’anodisation des pièces en aluminium

Vous ne le réalisez peut-être pas, mais vous interagissez probablement quotidiennement avec des produits et des pièces anodisées. Le processus d’anodisation de l’aluminium est couramment utilisé pour un large éventail d’applications, produisant des pièces que vous trouverez régulièrement dans les avions, les biens de consommation, les équipements sportifs et l’électronique, pour n’en nommer que quelques-uns.

L’anodisation de pièces en aluminium présente de nombreux avantages, à la fois visuellement et mécaniquement. Pour commencer, les pièces en aluminium anodisé sont exceptionnellement durables et dures. Sa capacité à améliorer la résistance à l’abrasion et à la corrosion rend ce processus idéal pour les pièces qui seront placées dans des environnements difficiles. Il offre également une excellente isolation thermique aux pièces métalliques.

Le processus d’anodisation de l’aluminium aidera les pièces métalliques à durer plus longtemps que les pièces brutes. Le revêtement est beaucoup plus fin que les peintures et les poudres, tout en fournissant une surface beaucoup plus dure.

Un autre avantage de l’anodisation des pièces en aluminium est qu’elle offre une finition respectueuse de l’environnement, ce qui la rend facilement recyclable. Et, peut-être le plus important, la technique de post-traitement est abordable par rapport à la peinture et au revêtement en poudre.

Devriez-vous anodiser vos pièces en aluminium ?

Maintenant que vous en savez plus sur l’anodisation de l’aluminium, vous pouvez décider si ce processus convient ou non à vos pièces. Si vous avez besoin de pièces en aluminium fonctionnelles qui seront soumises à la corrosion ou à l’usure, telles que des pièces d’avions ou des biens de consommation, cette technique de post-traitement satisfera vos besoins. L’anodisation de l’aluminium présente également un attrait visuel, en particulier parce que vous pouvez ajouter de la couleur à vos pièces tout en préservant l’éclat métallique.

English

English Deutsch

Deutsch 日本語

日本語 Español

Español