Matériaux de tôle couramment utilisés

1. Tôle laminée à froid, SPCC. Le matériau de tôle le plus basique est largement utilisé. Il est utilisé comme matériau de base d’autres matériaux et est relativement facile à rouiller.

2. La tôle électrozinguée, SECC, est largement utilisée, et elle est obtenue par galvanoplastie avec une plaque froide comme matériau de base, qui est le résultat d’une réaction chimique.

3. La tôle galvanisée à chaud, SGCC, a une large gamme d’utilisations. C’est le produit de l’utilisation d’une plaque froide comme matériau de base et de son chauffage dans une solution de zinc fondu pour former une couche de zinc. Le processus de production est un processus de changement physique.

4. La tôle laminée à chaud, SPHC, est un matériau bas de gamme facile à rouiller et son épaisseur est généralement supérieure à 3 mm. Habituellement utilisé pour fabriquer des produits à charnière.

5. La plaque d’acier SD est une plaque avec d’excellentes propriétés antirouille et anticorrosion. Le support de montage de l’unité extérieure du climatiseur est fait de ce matériau.

6. L’acier inoxydable et le fer inoxydable, généralement SUS304 et SUS430, sont des alliages. Les performances antirouille et anticorrosion sont bonnes, la surface est plus belle. Il est généralement utilisé pour les pièces d’apparence, telles que la coque de la porte du réfrigérateur et la table de cuisson de la cuisinière à gaz.

7. La tôle galvanisée Galvalume semble être une sorte de tôle électro-galvanisée, mais elle a un élément métallique en aluminium plus que la tôle électro-galvanisée, de sorte que la surface est relativement lisse et belle. Il est souvent utilisé comme pièces d’apparence, comme la plaque d’acier arrière d’un certain type de réfrigérateur.

8. La plaque d’aluminium ou la plaque d’alliage d’aluminium peut également être appelée tôle d’aluminium. Faible densité et anti-corrosion, produits typiques : bac à eau de réfrigérateur et ailettes d’évaporateur, etc.

Le prix des matériaux en tôle

comparaison de prix:

Dans le cas d’une même épaisseur :

Tôle laminée à chaud<tôle laminée à froid<tôle galvanisée à chaud<tôle galvanisée électrique<tôle d’acier SD<fer inoxydable<acier inoxydable

Le même matériau appartient généralement à la situation selon laquelle plus l’épaisseur est grande, plus le prix est bas.

Dans le coût des pièces en tôle, le coût des matériaux représente essentiellement 60 à 70 %, parfois plus.

Par conséquent, il est nécessaire de concevoir une structure raisonnable et d’améliorer le taux d’utilisation des matériaux. Si le taux d’utilisation des matériaux est faible, le prix du produit peut être inférieur au prix de la ferraille.

Procédés de traitement de surface couramment utilisés pour les tôles d’acier

1. Électro-galvanisation : C’est le processus de formation d’une couche de dépôt de métal ou d’alliage uniforme, dense et bien liée sur la surface de la pièce par électrolyse.

Comparé à d’autres métaux, le zinc est un métal relativement bon marché et facile à plaquer, et il s’agit d’une couche de galvanoplastie anticorrosion de faible valeur. Il est largement utilisé pour protéger les pièces en acier, notamment contre la corrosion atmosphérique, et pour la décoration. Les techniques de placage comprennent le placage en cuve (ou le placage en rack), le placage en tonneau (adapté aux petites pièces), le placage automatique et le placage continu (adapté au fil et à la bande).

Selon la classification de la solution de galvanoplastie en Chine, elle peut être divisée en quatre catégories :

Galvanisé au cyanure

Étant donné que (CN) est hautement toxique, la protection de l’environnement a mis en place des restrictions strictes sur l’utilisation du cyanure dans l’électro-zingage, promouvant en permanence le développement de systèmes de bain d’électro-galvanisation qui réduisent le cyanure et remplacent le cyanure, et nécessitent l’utilisation de faible teneur en cyanure. bains de galvanoplastie (micro-cyanure) . Après la galvanoplastie avec ce procédé, la qualité du produit est bonne, en particulier le placage de couleur, et la couleur reste bonne après passivation.

galvanisation au zinc

Ce processus est dérivé de la galvanisation au cyanure. À l’heure actuelle, il existe deux grandes factions en Chine, à savoir : a) la série « DPE » de l’Institut de protection des matériaux de Wuhan ; b) la série « DE » de l’Institut de la radio et de la télévision. Les deux appartiennent à la galvanisation au zinc avec des additifs alcalins; La valeur du PH est de 12,5 ~ 13. Avec ce procédé, la structure en treillis du revêtement est colonnaire, ce qui présente une bonne résistance à la corrosion et convient à la galvanisation de couleur.

Chlorure galvanisé

Ce processus est largement utilisé dans l’industrie de la galvanoplastie, représentant jusqu’à 40%. Après passivation (bleu et blanc) pouvant remplacer le chrome par du zinc (comparable au chromage), surtout après ajout de vernis hydrosoluble, il est difficile pour les profanes de savoir s’il est galvanisé ou chromé. Ce procédé est adapté à la passivation blanche (blanc bleu, blanc argent).

galvanisation au sulfate

Ce procédé est adapté au placage en continu (fil, feuillard, pièces simples, épaisses et de grandes dimensions, composants). faible coût.

L’industrie électrozinguée est une industrie polluante. Bien qu’ils soient largement utilisés et peu coûteux, les produits électro-galvanisés ne répondent pas aux normes ROHS, alors essayez de ne pas utiliser de produits électro-galvanisés dans la conception des produits.

2. Chromage

Le principe du procédé est le même que celui de la galvanisation.

Comparé à l’électro-zingage traditionnel: le revêtement chromé a une résistance à la corrosion extrêmement forte, qui est 7 à 10 fois supérieure à celle de la galvanisation, et la surface est belle, mais le coût est plus élevé.

À l’heure actuelle, le processus de chromage le plus avancé s’appelle DACROMET, qui est un processus révolutionnaire de traitement de surface métallique de haute technologie sans pollution dans l’ensemble du processus.

3. Pulvérisation de poudre : la poudre est polarisée et sous l’action de la force du champ électrique, elle adhère uniformément à la surface du produit avec la polarité opposée. sont des changements physiques.

Principe du processus de pulvérisation de poudre :

Pulvérisation de poudre électrostatique: Il s’agit principalement de polariser la peinture (poudre) à travers des électrodes, puis de charger l’objet à pulvériser avec la charge opposée, et la poudre adhère uniformément à la surface de l’objet sous l’action de la force du champ électrique .

Caractéristiques du processus de pulvérisation de poudre :

La pulvérisation électrostatique de poudre ne causera pas de pollution de l’air. La poudre peut être recyclée pour réduire le coût de consommation des matériaux. La performance du revêtement est supérieure en termes de résistance aux acides, de résistance aux alcalis, de résistance au sel, de résistance à la corrosion et d’adhérence élevée.

4. Électrophorèse : La peinture électrophorétique est sous l’action des pôles positifs et négatifs, et les ions de peinture chargés se déplacent à la surface du produit et se déposent pour former un revêtement. est une transformation chimique.

Le principe du processus d’électrophorèse:

Le revêtement électrophorétique est appliqué sur les pôles positif et négatif. Sous l’action de la tension, les ions de revêtement chargés se déplacent vers la cathode et forment une matière insoluble avec l’alcalinité générée à la surface de la cathode et se déposent à la surface de la pièce.

Caractéristiques du processus de traitement de surface électrophorétique :

Le film de peinture électrophorétique présente les avantages d’un revêtement complet, uniforme, lisse et lisse. La dureté, l’adhérence, la résistance à la corrosion, les performances aux chocs et la perméabilité du film de peinture électrophorétique sont évidemment supérieures aux autres procédés de revêtement.

La couleur électrophorétique commune est principalement noire, et d’autres couleurs sont également disponibles.

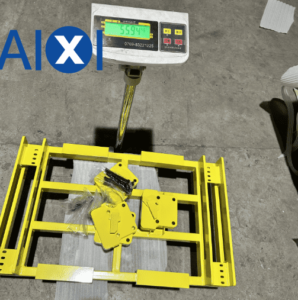

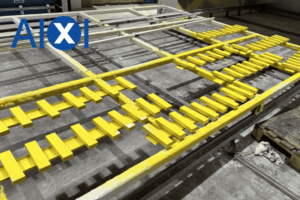

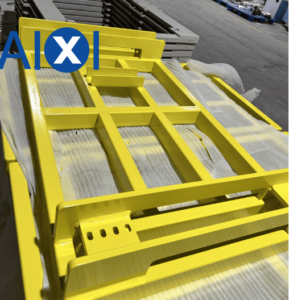

5. Trempage : le produit est chauffé dans le matériau fondu et le métal chauffé se combine avec le matériau fondu environnant pour former une certaine épaisseur de matériau de surface. sont des changements physiques.

Le principe du procédé de trempage :

Le trempage des métaux est un nouveau procédé de traitement technique pour l’anticorrosion des surfaces métalliques, le trempage est un procédé de chauffage, de préchauffage, de trempage et de durcissement du métal. Lors de l’immersion, le métal chauffé adhère au matériau environnant, plus le métal est chaud, plus le temps d’immersion est long et plus le matériau est épais.

Caractéristiques du processus de trempage :

Large gamme d’applications : couleurs riches, bonne protection, excellente résistance au froid et à la chaleur, et résistance aux acides et aux alcalis.

Le but du traitement de surface de tôle

Étant donné que certains matériaux en tôle n’ont pas de capacités antirouille et anticorrosion, ils doivent être traités en surface pour atteindre l’objectif.

Il existe deux grandes catégories d’objectifs de préparation de surface :

1. Améliorer la durée de vie du produit dans des environnements difficiles.

Fait référence à : capacités antirouille et anticorrosion.

2. Pour obtenir l’effet de surface ou la fonction souhaitée.

Fait référence à : répondre aux exigences d’apparence du produit.

English

English Deutsch

Deutsch 日本語

日本語 Español

Español