l 3D-Druckertechnologie

Es gibt bereits Dutzende verschiedener 3D-Druckertechnologien auf dem Markt, darunter ausgereiftere Methoden wie UV, SLA, SLS, LOM und FDM. Im Folgenden werden vier der am häufigsten verwendeten Technologien vorgestellt:

Das Prinzip des 3D-Druckers mit SLA-Technologie

SLA ist eine Abkürzung für „Stereo Lithography Appearance“, eine Stereo-Photohärtungsmethode.

Wenn Sie mit einem Laser einer bestimmten Wellenlänge und Intensität von Punkt zu Linie, von Linie zu Oberfläche auf die Oberfläche des photohärtbaren Materials fokussieren, schließen Sie einen Zeichenvorgang ab und bewegen Sie den Hubtisch vertikal in der Höhe einer Schicht dann erstarren Eine andere Ebene. Diese Schichtstapelung bildet eine dreidimensionale Einheit.

SLA ist die früheste praktische Rapid-Prototyping-Technologie, bei der flüssige lichtempfindliche Harzrohstoffe verwendet werden. Das Prozessprinzip ist in der Abbildung dargestellt. Der Prozess besteht darin, zuerst ein dreidimensionales Volumenmodell durch CAD zu entwerfen, ein diskretes Programm zu verwenden, um das Modell zu schneiden, den Scanpfad zu entwerfen, und die generierten Daten steuern die Bewegung des Laserscanners und der Hebebühne genau. Der Laserstrahl wird von der numerischen Steuervorrichtung gesteuert. Die Oberfläche des flüssigen lichtempfindlichen Harzes wird gemäß dem entworfenen Abtastweg bestrahlt, um eine Harzschicht in einem bestimmten Bereich der Oberfläche zu härten. Wenn eine Schicht verarbeitet wird, wird ein Abschnitt des Teils gebildet; dann wird die Hebebühne auf der erstarrten Schicht um einen bestimmten Abstand abgesenkt. Durch Abdecken einer weiteren Schicht aus flüssigem Harz und anschließendes Scannen einer zweiten Schicht wird die zweite erstarrte Schicht fest mit der vorherigen erstarrten Schicht verbunden, so dass die Schichten übereinander gelegt werden, um einen dreidimensionalen Werkstückprototyp zu bilden. Nachdem der Prototyp aus dem Harz entnommen wurde, wird die endgültige Aushärtung durchgeführt, und dann wird das gewünschte Produkt durch Polieren, Galvanisieren, Streichen oder Färben erhalten.Die SLA-Technologie wird hauptsächlich zur Herstellung einer Vielzahl von Formen, Modellen usw.; Es ist auch möglich, die Wachsformen im Feinguss durch Verwendung von SLA-Prototypformen durch Zugabe anderer Bestandteile zu den Rohstoffen zu ersetzen. Die SLA-Technologie hat eine schnellere Umformgeschwindigkeit und eine höhere Präzision, erzeugt jedoch zwangsläufig Spannungen oder Verformungen aufgrund des Schrumpfens während des Aushärtens des Harzes. Daher ist die Entwicklung lichtempfindlicher Materialien mit geringem Schrumpf, schneller Aushärtung und hoher Festigkeit der Entwicklungstrend.

Vorteile der SLA-Technologie

1. Das lichthärtende Formverfahren ist das früheste Rapid-Prototyping-Verfahren mit hoher Reife und Zeitprüfung.

2. Prototyp direkt aus einem digitalen CAD-Modell hergestellt, die Verarbeitungsgeschwindigkeit ist schnell, der Produktionszyklus ist kurz und es werden keine Schneidwerkzeuge und Formen benötigt.

3. Es ist möglich, Prototypen und Formen mit komplexen Strukturformen oder mit herkömmlichen Methoden schwer zu formen.

4. Visualisieren Sie digitale CAD-Modelle und senken Sie die Kosten für Fehlerkorrekturen.

5. Stellen Sie Proben für das Experiment bereit und überprüfen und verifizieren Sie die Ergebnisse der Computersimulationsberechnung.

6. Es kann online betrieben und ferngesteuert werden, um die Automatisierung der Produktion zu erleichtern.

Mängel in der SLA-Technologie

1. Das SLA-System ist teuer und die Kosten für Nutzung und Wartung sind zu hoch.

2. Das SLA-System ist ein Präzisionsgerät, das mit Flüssigkeiten arbeitet und in der Arbeitsumgebung hohe Anforderungen stellt.

3. Die meisten Formteile bestehen aus Harz. Die Festigkeit, Steifigkeit und Wärmebeständigkeit sind begrenzt, was einer Langzeitlagerung nicht förderlich ist.

4. Die Vorverarbeitungssoftware und die Treibersoftware sind sehr rechenintensiv und korrelieren zu stark mit dem Verarbeitungseffekt.

5. Das Softwaresystem ist kompliziert zu bedienen und schwer zu starten. Das verwendete Dateiformat ist den meisten Designern nicht bekannt.

6. Die stereoskopische Härtungstechnologie wird von einem einzigen Unternehmen monopolisiert.

Zusammenfassung: Der Entwicklungstrend und die Aussichten von SLA

Der Entwicklungstrend der Stereohärtungsmethode ist Hochgeschwindigkeit, Energieeinsparung, Umweltschutz und Miniaturisierung.

Die zunehmende Verarbeitungspräzision hat es möglich gemacht, in den Bereichen Biologie, Medizin und Mikroelektronik einen Unterschied zu machen.

Das Prinzip der SLS-Technologie 3D-Drucker

SLS-Technologie (Selective Laser Sintering) für selektives Lasersintern (im Folgenden als SLS bezeichnet)

Ursprünglich von Carlckard von der University of Texas in Austin im Jahr 1989 in seiner Masterarbeit vorgestellt. Nachdem das US-amerikanische DTM-Unternehmen 1992 den Prozess der kommerziellen Produktionsausrüstung Sinter Sation gestartet hatte. Austin und DTM haben jahrzehntelang viel Forschungsarbeit auf dem Gebiet der SLS geleistet und fruchtbare Ergebnisse in der Geräteentwicklung, Prozess- und Materialentwicklung erzielt. Auch die deutsche EOS hat auf diesem Gebiet viel geforscht und eine Reihe von Formgeräten entwickelt.

Es gibt auch eine Reihe von Einheiten in China, die sich mit SLS befassen, wie die Huazhong Universität für Wissenschaft und Technologie, die Nanjing Universität für Luft- und Raumfahrt, die Northwestern Polytechnical University, die Norduniversität von China und Beijing Longyuan Automatic Moulding Co., Ltd. usw. und haben auch viele wichtige Erfolge erzielt, wie z. B. Nanjing Aerospace. Das von der Universität entwickelte RAP-I-Lasersinter-Rapid-Prototyping-System und die kommerzielle Ausrüstung des AFS-300-Laser-Rapid-Prototyping, entwickelt von Beijing Longyuan Automatic Moulding Co., Ltd.

Selektives Lasersintern ist ein Verfahren, bei dem ein Laser ein festes Pulver selektiv schichtet und die erstarrte Schicht der gesinterten Schicht überlagert, um eine gewünschte Form zu bilden. Der gesamte Prozess umfasst die Erstellung von CAD-Modellen sowie die Datenverarbeitung, das Pulverisieren, Sintern und die Nachbearbeitung.

Das Arbeitsprinzip des 3D-Druckers mit SLS-Technologie.

Die gesamte Prozessvorrichtung besteht aus einem Pulverzylinder und einem Formzylinder. Während des Betriebs steigt der Pulverzylinderkolben (Pulverkolben) an, und das Pulver wird von der Pulverwalze gleichmäßig auf den Formzylinderkolben (Arbeitskolben) geschichtet, und der Computer basiert auf dem Prototyp-Schneidemodell. Die zweidimensionale Abtastbahn des Laserstrahls wird gesteuert, um das feste Pulvermaterial selektiv zu sintern, um eine Schicht des Teils zu bilden. Nach Fertigstellung des Pulvers wird der Arbeitskolben um eine Schicht abgesenkt und das Pulververteilungssystem mit neuem Pulver beschichtet. Der Laserstrahl wird gesteuert, um die neue Schicht abzutasten und zu sintern. Dieser Zyklus bewegt sich hin und her und Schichten werden gestapelt, bis der dreidimensionale Teil gebildet ist. Schließlich wird das nicht gesinterte Pulver in einen Pulverzylinder zurückgewonnen und das Formteil herausgenommen. Beim Metallpulver-Lasersintern wird der gesamte Tisch vor dem Sintern auf eine bestimmte Temperatur erwärmt, wodurch die thermische Verformung während des Formens verringert und das Verbinden von Schicht zu Schicht erleichtert wird.

Eigenschaften der SLS-Technologie

Im Vergleich zu anderen 3D-Druckertechnologien besteht der herausragendste Vorteil von SLS darin, dass eine breite Palette von Formmaterialien verwendet wird. Theoretisch kann jedes Pulvermaterial, das nach dem Erhitzen eine interatomare Bindung bilden kann, als Formmaterial für SLS verwendet werden. Gegenwärtig umfassen Materialien, die durch SLS erfolgreich verarbeitet werden können, Paraffin, Polymer, Metall, Keramikpulver und Verbundpulvermaterialien davon. Aufgrund der Vielzahl von SLS-Formmaterialien, Materialeinsparungen, der umfassenden Verteilung von Formteilen, die für eine Vielzahl von Anwendungen geeignet sind, und SLS ohne die Notwendigkeit, komplexe Trägersysteme zu entwerfen und herzustellen, wird SLS immer häufiger eingesetzt.

Zusammenfassung: SLS-Technologie

Unter den 3D-Druckertechnologien war die Metallpulver-SLS-Technologie in den letzten Jahren ein Hot Spot. Die Realisierung der Verwendung von direkt gesinterten Metallformteilen mit hohem Schmelzpunkt ist schwierig, hochfeste Teile durch herkömmliche Schneidverfahren herzustellen, und ist von besonderer Bedeutung für die breitere Anwendung der Rapid-Prototyping-Technologie. Mit Blick auf die Zukunft sollte die Forschungsrichtung der SLS-förmigen Technologie auf dem Gebiet der Metallmaterialien das Sintern von Metallteilen von Einheitensystemen, das Sintern von mehrlegierten Teilen und das Lasersintern von fortschrittlichen Metallmaterialien wie Metallnano- sein. Materialien, amorphe Metalllegierungen usw. Es eignet sich besonders zum Formen von Mikrokomponenten aus Hartmetallmaterialien. Darüber hinaus werden Teile mit Funktionsgradienten und Strukturgradienten entsprechend der spezifischen Funktion und den wirtschaftlichen Anforderungen des Teils gesintert. Wir glauben, dass mit der Beherrschung des Laser-Sinter-Metallpulverformungsmechanismus, der Erfassung optimaler Sinterparameter für verschiedene Metallmaterialien und der Entstehung spezieller Rapid-Prototyping-Materialien die Erforschung und Referenz der SLS-Technologie sicherlich einen neuen Bereich betreten wird.

Das Prinzip des 3D-Druckers mit LOM-Technologie

LOM (Laminated Object Manufacturing), LOM wird auch als Laminierungsmethode bezeichnet. Es besteht aus Blattmaterial (wie Papier, Kunststofffolie oder Verbundmaterial). Das Formprinzip ist in der Abbildung dargestellt. Laserschneidsystem Gemäß den vom Computer extrahierten Querschnittskonturdaten wird das mit heißer Schmelze auf der Rückseite beschichtete Papier aus den Innen- und Außenkonturen des Werkstücks lasergeschnitten. Nach dem Schneiden einer Schicht überlagert der Zuführmechanismus eine neue Papierschicht, und die geschnittenen Schichten werden durch eine Heißklebevorrichtung miteinander verbunden und dann geschnitten, um Schicht für Schicht geschnitten und verbunden zu werden, und werden schließlich a dreidimensionales Werkstück. . Häufig verwendete LOM-Materialien sind Papier, Metallfolie, Kunststofffolie, Keramikfolie usw. Neben der Herstellung von Formen und Modellen können mit dieser Methode auch Struktur- oder Funktionsteile direkt hergestellt werden.

Merkmale der Lom-Technologie

Die Technologie zeichnet sich durch zuverlässige Arbeit, gute Modellunterstützung, niedrige Kosten und hohe Effizienz aus. Der Nachteil ist, dass die Verarbeitung von Vorder- und Rückseite zeitaufwändig und mühsam ist und die hohlen Bauteile nicht hergestellt werden können.

Formmaterial: Faserpapier mit wärmeempfindlichem Kleber beschichtet;

Produktleistung: entspricht hochwertigem Holz;

Hauptanwendung: Schnelle Herstellung neuer Produktprototypen, Modelle oder Holzformen zum Gießen.

Das Prinzip der FDM-Technologie 3D-Drucker

FDM-Verfahren (Fused Deposition Modeling), bei dem ein filamentöses Material (Paraffin, Metall, Kunststoff, Legierungsdraht mit niedrigem Schmelzpunkt) als Rohmaterial verwendet wird und der Draht durch elektrische Erwärmung auf eine Temperatur erwärmt wird, die etwas höher als die Schmelztemperatur ist (ca. Der Schmelzpunkt beträgt 1 ° C). Unter der Kontrolle des Computers bewegt sich die Düse in der xy-Ebene und das geschmolzene Material wird auf die Werkbank aufgetragen. Nach dem Abkühlen wird ein Abschnitt des Werkstücks gebildet. Nachdem die Schicht gebildet ist, wird die Düse auf eine Höhe bewegt. Die nächste Beschichtungsschicht wird so aufgebracht, dass das dreidimensionale Werkstück Schicht für Schicht gebildet wird.

Eigenschaften der FDM-Technologie

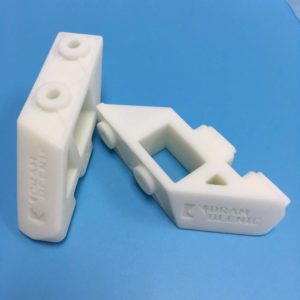

Die Technologie ist umweltfreundlicher und das Material kann zur Herstellung kleiner und mittlerer Werkstücke recycelt werden. Die folgende Abbildung zeigt das FDM-Formschema.

Formmaterial: feste filamentöse technische Kunststoffe;

Produktleistung: Entspricht technischen Kunststoffen oder Wachsformen;

Hauptanwendungen: Kunststoffteile, Wachsformen zum Gießen, Prototypen oder Modelle.

Ps: Gegenwärtig verwenden die in China üblichen persönlichen 3D-Drucker diese Technologie.

Zusätzlich zu den oben genannten vier bekanntesten Technologien wurden auch viele Technologien in die Praxis umgesetzt, wie beispielsweise die dreidimensionale Drucktechnologie, das Lichtabschirmungsverfahren, das Direktschalenverfahren, die Direktsintertechnologie, die Herstellung holographischer Interferenzen usw., die dies nicht tun hier ausführlich beschrieben werden. (Tatsächlich weiß ich nicht viel darüber. Hey)

l Vorteile der 3D-Druckertechnologie

Schnelle Herstellung

Die 3D-Druckertechnologie ist ein wirksames Mittel für die Herstellung komplexer Prototypen oder Teile im Parallel-Engineering. Sie ermöglicht die Synchronisierung von Produktdesign und Formenbau, wodurch die F & E-Effizienz des Unternehmens verbessert, der Produktdesignzyklus verkürzt und die Kosten und das Risiko der Entwicklung neuer Produkte erheblich reduziert werden. Für Produkte mit kleinen Außenabmessungen eignen sich besonders speziell geformte Produkte.

Integration der CAD / CAM-Technologie

Die Integration von Design und Fertigung war schon immer ein schwieriger Punkt. Die computergestützte Technologie (CAPP) kann derzeit nicht nahtlos mit CAD und CAM verbunden werden. Dies ist eine der Schwierigkeiten, die die Informationstechnologie in der Fertigung eingeschränkt haben. Die Rapid Prototyping-Technologie integriert CAD, CAM, Lasertechnologie, numerische Steuerungstechnologie, Chemieingenieurwesen, Werkstofftechnik und viele andere Technologien und macht das Konzept der Design- und Fertigungsintegration perfekt.

3D-Effekte vollständig reproduzieren

Nach dem Rapid Prototyping und der Herstellung der Teile kann die dreidimensionale Form vollständig reproduziert werden. Unabhängig davon, ob die gekrümmte Oberfläche der Außenfläche oder das geformte Loch des Innenhohlraums genau und genau fertiggestellt werden kann, ist eine Reparatur mit externen Geräten grundsätzlich nicht mehr erforderlich.

eine Vielzahl von Materialien

Bisher gibt es viele Arten von Materialien, die in verschiedenen Arten von 3D-Druckergeräten verwendet werden. Harz, Nylon, Kunststoff, Paraffin, Papier und Metall oder Keramikpulver erfüllen grundsätzlich die mechanischen Leistungsanforderungen der meisten Produkte.

Schaffen Sie erhebliche wirtschaftliche Vorteile

Gegenüber den herkömmlichen Bearbeitungsmethoden werden die Entwicklungskosten um mehr als das Zehnfache gesenkt. In ähnlicher Weise verkürzt die Rapid-Prototyping-Technologie den Produktentwicklungszyklus des Unternehmens, und das Problem der wiederholten Änderung des Entwurfsplans im neuen Produktentwicklungsprozess wird erheblich reduziert, und das Problem wird im Wesentlichen beseitigt. Die wirtschaftlichen Vorteile der Modifizierung der Form liegen auf der Hand.

Breites Spektrum an Anwendungsbranchen

Nach Jahren der Entwicklung hat die 3D-Druckertechnologie im Grunde genommen ein technologisches System gebildet. In ähnlicher Weise expandieren die anwendbaren Branchen allmählich, vom Produktdesign über Formenbau und -herstellung, Werkstofftechnik, medizinische Forschung, Kultur und Kunst bis hin zum Architekturingenieurwesen. Durch den schrittweisen Einsatz der 3D-Druckertechnologie hat die 3D-Druckertechnologie breite Perspektiven.

l Marktanwendung der 3D-Druckertechnologie

Die ständige Verbesserung des Anwendungsniveaus der 3D-Drucktechnologie steht im Mittelpunkt der Förderung dieser Technologieentwicklung.

Gegenwärtig ist die 3D-Drucktechnologie in den Bereichen Industriemodellierung, mechanische Fertigung, Luft- und Raumfahrt, Militär, Bauwesen, Film und Fernsehen, Haushaltsgeräte, Leichtindustrie, Medizin, Archäologie, Kultur und Kunst, Skulptur, Schmuck und anderen Bereichen weit verbreitet. Und mit der Entwicklung dieser Technologie selbst wird ihr Anwendungsbereich weiter ausgebaut. Die praktische Anwendung der 3D-Drucktechnologie konzentriert sich hauptsächlich auf folgende Aspekte:

Produktdesign-Bereich

Anwendung im neuen Produktdesignprozess Die 3D-Drucktechnologie hat ein neues Produktentwicklungsmodell für das industrielle Produktdesign- und Entwicklungspersonal etabliert. Durch den Einsatz der 3D-Drucktechnologie können Designideen schnell, direkt und genau in Funktionsmodelle (Muster) umgewandelt werden, die nicht nur den Entwicklungszyklus verkürzen, sondern auch die Entwicklungskosten senken und es Unternehmen ermöglichen, sich im harten Wettbewerb auf dem Markt zu behaupten. Erste Gelegenheit.

Bereich Architekturdesign

Die traditionellen Produktionsmethoden für Gebäudemodelle können die Anforderungen von High-End-Designprojekten nach und nach nicht erfüllen. Vollständige digitale Reproduktion von unverzerrten stereoskopischen Displays und Windkanälen sowie zugehörigen Teststandards. Viele große Einrichtungen oder Veranstaltungsorte vieler Designagenturen verwenden jetzt 3D-Drucktechnologie, um genaue Architekturmodelle für die Leistungsanzeige und zugehörige Tests zu erstellen. 3D-Drucktechnologie Die Vorteile und beispiellos realistische Effekte werden vom Designer erkannt.

Mechanische Fertigung

Aufgrund der Eigenschaften der 3D-Drucktechnologie ist sie im Bereich der mechanischen Fertigung weit verbreitet und wird zur Herstellung von einteiligen und kleinvolumigen Metallteilen verwendet. Einige spezielle und komplizierte Teile können aufgrund der Einzelstückproduktion oder weniger als 50 Kleinserien direkt durch 3D-Drucktechnologie mit geringen Kosten und kurzen Zyklen geformt werden.

Bereich der Formenherstellung

Beispielsweise ist im traditionellen Formenbau wie dem Spielzeugbau die Produktionszeit für Formen lang und die Kosten hoch. Die Kombination der 3D-Drucktechnologie mit der traditionellen Formenbautechnologie kann den Entwicklungszyklus des Formenbaus erheblich verkürzen und die Produktivität steigern. Dies ist ein wirksamer Weg, um die Schwachstellen bei der Konstruktion und Herstellung von Formen zu beseitigen. Die Anwendung der 3D-Drucktechnologie im Formenbau kann in direktes und indirektes Formen unterteilt werden. Direktes Formen bezieht sich auf die direkte Abscheidung von Formen durch 3D-Drucktechnologie. Beim indirekten Formen werden zuerst Rapid-Prototyping-Teile und dann Teile hergestellt. Kopieren Sie, um die gewünschte Form zu erhalten.

Medizinischen Bereich

Auf dem Gebiet der Medizin In den letzten Jahren haben die Menschen mehr Forschung zur Anwendung der 3D-Drucktechnologie im medizinischen Bereich betrieben. Basierend auf medizinischen Bilddaten hat die Verwendung der 3D-Drucktechnologie zur Erstellung menschlicher Organmodelle einen hohen Anwendungswert für die Chirurgie.

Kultur- und Kunstbereich

Im Bereich Kultur und Kunst wird die 3D-Drucktechnologie hauptsächlich für künstlerisches Schaffen, Reproduktion kultureller Relikte, digitale Skulptur usw. verwendet.

Luft- und Raumfahrttechnik

In der Luft- und Raumfahrtindustrie sind aerodynamische Bodensimulationsexperimente (dh Windkanalversuche) ein wesentlicher Bestandteil der Entwicklung eines fortschrittlichen Weltklasse-Rundreisesystems (dh eines Space Shuttles). Das in diesem Experiment verwendete Modell ist komplex in der Form, hochpräzise und rationalisiert. Es verwendet 3D-Drucktechnologie und wird automatisch von 3D-Druckgeräten gemäß dem CAD-Modell gesteuert.

l Häufig gestellte Fragen zu 3D-Druckern

(Das Problem ist, was ich denke, frage mich und antworte. Wenn Sie Fragen haben, die Sie beantworten müssen, können Sie sich auf meiner Website anmelden, um Fragen zu stellen.)

Ist der 3D-Drucker vielseitig?

A: Zumindest der aktuelle 3D-Drucker ist kein Allheilmittel. Seine Produktionsprodukte unterliegen den Beschränkungen der Rohstoffe. Wenn die Materialwissenschaft einen Durchbruch hat, wird sie perfekter sein.

Werden 3D-Drucker die traditionelle Fertigung ersetzen?

A: Es scheint derzeit nicht zu sein. Es kann einige Aspekte des traditionellen Produktionsprozesses ändern, um ihn effizienter und kostengünstiger zu gestalten.

Kann ein 3D-Drucker Farben direkt ausdrucken?

A: Viele professionelle 3D-Drucker in Produktionsqualität konnten farbige Elemente direkt ausdrucken. Einige mir bekannte 3D-Drucker unterstützen 390.000 Farben. 3D-Drucker in persönlicher Qualität können auch monochrome Objekte produzieren, indem sie farbige Materialien auswählen.

Warum gibt es Tausende von 3D-Druckern und Hunderttausende?

A: Der Markt für 3D-Druckerprodukte ist in Einzel-, Berufs- und Produktionsklassen unterteilt. Die Struktur, Technologie und der Verbrauch sind unterschiedlich, so dass die Preislücke sehr groß ist.

Was ist ein Open Source 3D-Drucker?

A: Open Source ist ein Produkt, das nur von einem Unternehmen entwickelt wurde. Die Kerntechnologie dieses Produkts kann frei nach außen geöffnet werden, und es gibt kein technisches Patent für die Sekundärentwicklung.

Open Source 3D-Drucker haben wesentlich zur Entwicklung dieser Branche beigetragen. Durch die DIY-Forschung von Open-Source-3D-Druckern kann die 3D-Druckertechnologie ausgereifter und die Gerätekosten niedriger sein.

Wenn Sie einen 3D-Drucker kaufen, müssen Sie auf diese Produktparameter achten?

A: 1-Drucktechnologie: Verschiedene Drucktechnologien wirken sich direkt auf die Verbrauchsmaterialien aus, die Sie verwenden können. Dies bestimmt die Qualität Ihrer Produkte.

2 Fachgröße: Die Größe des Fachs, das hergestellt werden kann, hängt von der Größe des Fachs ab. Im Allgemeinen ist die maximal unterstützte Artikelgröße geringfügig kleiner als die Fachgröße.

3 Formgeschwindigkeit: Die Produktionsgeschwindigkeit des 3D-Druckers hängt von dieser Anzeige ab.

4 Detailgenauigkeit: Ob die vom 3D-Drucker erstellten Elemente in Ordnung sind Neben der Gestaltung des 3D-Modells ist dieser Indikator auch von entscheidender Bedeutung. (Kann durch die Schichtdicken- und Wanddickenindikatoren von 3D-Druckern referenziert werden)

5 Unterstützte Verbrauchsmaterialien: Unterschiedliche Materialien wirken sich direkt auf die Qualität der von Ihnen hergestellten Artikel aus, und auch die Preise für verschiedene Verbrauchsmaterialien sind sehr unterschiedlich.

English

English Français

Français 日本語

日本語 Español

Español