CNC-Maschinen sind äußerst vielseitige Geräte, zum großen Teil aufgrund der Palette der Schneidwerkzeuge, die sie aufnehmen können. Vom Schaftfräser bis zum Gewindefräser gibt es für jede Bearbeitung ein Werkzeug, mit dem eine CNC-Maschine eine Vielzahl von Schnitten und Einschnitten in einem Teil vornehmen kann.

Das Kennenlernen dieser Schneidwerkzeuge ist eine großartige Möglichkeit, die CNC-Bearbeitung im Allgemeinen zu verstehen. Und ein besseres Verständnis der maschinellen Bearbeitung hilft Ihnen, Teile zu konstruieren, die besser für den Herstellungsprozess geeignet sind.

Dieser Artikel wirft einen Blick auf einige der am häufigsten verwendeten Schneidwerkzeuge für die CNC-Bearbeitung, obwohl es neben den besprochenen noch viele weitere gibt.

Grundlagen von Schneidwerkzeugen

Ein Schneidwerkzeug ist ein Gerät, das verwendet wird, um Material von einem festen Materialblock zu entfernen. Es ist auf der Spindel einer CNC-Maschine montiert, die den Computeranweisungen folgt, um das Schneidwerkzeug dorthin zu führen, wo es hingehört.

Schneidwerkzeuge entfernen durch einen Scherverformungsprozess Material vom Werkstück. Das heißt, das Schneidwerkzeug dreht sich mit hoher Geschwindigkeit und schneidet viele kleine Späne vom Werkstück ab, die dann vom Werkstück ausgestoßen werden. Einige Werkzeuge berühren das Werkstück an einem einzigen Punkt, während andere, wie z. B. Schaftfräser, an mehreren Stellen auf das Material treffen.

Die meisten CNC-Schneidwerkzeuge haben mehrere Keilnuten, die spiralförmige Nuten sind, die an der Außenseite des Werkzeugs entlang laufen. Spannuten kann man sich als Hohlräume des Schneidwerkzeugs vorstellen, während Zähne, die scharfen Kanten zwischen jeder Spannut, seine Scheitel sind. Vom Werkstück abgeschnittene Späne bewegen sich beim Ausstoßen entlang der Keilverzahnung.

Die ideale Anzahl von Splines an einem Schneidwerkzeug hängt vom Material des Teils ab. Bei weichen Materialien ist ein Werkzeug mit weniger Spannuten vorzuziehen, da durch die größere Spannutenbreite größere Späne ausgeworfen werden können. Eine höhere Anzahl von Keilverzahnungen kann die Geschwindigkeit erhöhen und ist für härtere Materialien geeignet, kann jedoch zu einer Spansperre führen, da jeder Keilverzahnung schmaler ist.

Die Art des Schneidwerkzeugs beeinflusst die Größe der vom Werkstück entfernten Späne sowie die Spindeldrehzahl und den Vorschub.

Schneidwerkzeugmaterialien

Um das massive Teil zu durchtrennen, müssen die Schneidwerkzeuge aus einem Material bestehen, das härter ist als das Material des Teils. Und da CNC-Bearbeitung regelmäßig zur Herstellung von Teilen aus sehr harten Materialien verwendet wird, schränkt dies die Anzahl der verfügbaren Schneidstoffe ein.

Zu den gängigen Schneidwerkzeugmaterialien gehören:

Kohlenstoffstahl

Kohlenstoffstahl ist eine erschwingliche Stahllegierung mit 0,6 bis 1,5 % Kohlenstoff sowie Silizium und Mangan.

Hochgeschwindigkeitsstahl

Das teurere HSS ist dank seiner Mischung aus Chrom, Wolfram und Molybdän härter und fester als Kohlenstoffstahl.

Hartmetall

Normalerweise mit einem anderen Metall wie Titan gesintert, sind Hartmetallwerkzeuge verschleiß- und hitzebeständig und bieten eine hervorragende Oberflächengüte.

Keramik

Keramikwerkzeuge werden zum Schneiden von Superlegierungen, Gusseisen und anderen festen Materialien verwendet und sind korrosions- und hitzebeständig.

Schneidwerkzeugbeschichtungen

Die Funktion eines Schneidwerkzeugs ist abhängig von Form und Material, kann aber auch durch eine Beschichtung des Hauptmaterials angepasst werden.

Diese Beschichtungen können Werkzeuge härter machen, ihre Lebensdauer verlängern oder es ihnen ermöglichen, mit höheren Geschwindigkeiten zu schneiden, ohne das Teil zu beeinträchtigen.

Gängige Beschichtungen für Schneidwerkzeuge umfassen:

Titannitrid (TiN)

TiN ist eine Allzweckbeschichtung mit einer hohen Oxidationstemperatur, die die Härte eines Schneidwerkzeugs erhöht.

Titancarbonitrid (TiCN)

TiCN verleiht einem Schneidwerkzeug Schmierfähigkeit und Oberflächenhärte.

Super-Life Titannitrid (Al-TiN)

Al-TiN erhöht die Hitzebeständigkeit von Hartmetall-Schneidwerkzeugen, insbesondere wenn nur wenig Kühlmittel verwendet wird.

Diamant

Diamant bietet eine Hochleistungsbeschichtung zum Schneiden von abrasiven Materialien.

Chromnitrid (CrN)

CrN verleiht Schneidwerkzeugen Korrosionsbeständigkeit und Zähigkeit.

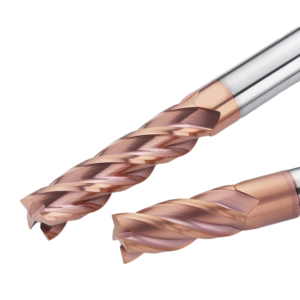

1. Schaftfräser

Der Schaftfräser ist das am weitesten verbreitete Werkzeug für die vertikale CNC-Bearbeitung. Mit Schneidzähnen an einem Ende und an den Seiten können Schaftfräser große Materialmengen in kurzer Zeit abtragen.

Schaftfräser gibt es in vielen Formen. Einige haben nur eine Flöte, während andere bis zu acht oder sogar mehr haben können. (Über vier Spannuten hinaus kann die Spanabfuhr jedoch zum Problem werden.)

Zu den Arten von Schaftfräsern gehören:

Flach: Allzweckwerkzeug für flache Flächen, geeignet für 2D-Funktionen

Kugelnase: Werkzeug mit kugelförmigem Ende, das für 3D-Konturen und -Kurven geeignet ist

Rundnase: Werkzeug mit flachem Boden und abgerundeter Ecke zum Verrunden und Schruppen geeignet

2. Vorschneider

Ein Schrupp-Schaftfräser ist eine Art Schaftfräser zum Abtragen größerer Materialmengen mit geringerer Präzision als ein Standard-Schaftfräser.

Das Werkzeug hat gezahnte Zähne, die große Teile des Materials entfernen, aber eine raue Oberfläche auf dem Werkstück hinterlassen. Dabei entstehen kleine Späne, die sich leicht entfernen lassen.

3. Planfräser

Planfräser bestehen aus einem Vollkörper mit auswechselbaren Schneidplatten, meist aus Hartmetall. Sie werden verwendet, um flache Abschnitte auf dem Teil zu erstellen, oft bevor ein anderer Fräsertyp verwendet wird, um detaillierte Features zu erstellen.

Da die Schneidkanten der Stirnfräser seitlich liegen, sollte der Schnitt waagerecht erfolgen.

Stirnfräser können jedoch kostengünstiger sein als andere Schneidwerkzeuge, da Variationen im Schneidprofil durch den Austausch kleiner Schneideinsätze statt des gesamten Werkzeugs erreicht werden können.

4. Fliegenschneider

Schlagmesser bestehen aus einer oder zwei Spitzen, die in einem festen Körper enthalten sind. Die Spitzen eines Schlagmessers machen breite, flache Schnitte und erzeugen eine glatte Oberflächenbeschaffenheit.

Es ist üblicher, Fliegenschneider mit nur einem Werkzeug zu finden, aber solche mit zwei Werkzeugen – manchmal als „Fly Bars“ bezeichnet – bieten mehr Wackeln.

Schlagmesser sind weniger teuer als Stirnfräser und können dennoch für ähnliche Zwecke verwendet werden.

5. Drahtmühle

Viele Ingenieure ziehen es vor, Gewinde mit Gewindebohrern herzustellen, aber Gewinde können auch mit einer CNC-Maschine hergestellt werden, die mit einem Gewindefräser ausgestattet ist.

Gewindeschneider können Innen- oder Außengewinde schneiden und können besser als Gewindebohrer sehr harte Metalle oder asymmetrische Teile durchdringen.

6. Bohren

CNC-Maschinen können mit einer Vielzahl von Bohrern für verschiedene Zerspanungsoperationen ausgestattet werden. Die Bohrer haben eine oder mehrere Spannuten und eine konische Schneidspitze.

Zu den Bohrern, die in der CNC-Bearbeitung verwendet werden, gehören:

Spiralbohrer: Wird verwendet, um Löcher in das Werkstück zu bohren

Zentrierbohrer: Wird verwendet, um ein Loch vor dem Bohren genau zu lokalisieren

Auswerferbohrer: zum Tieflochbohren verwendet

7. Reibahle

Reibahlen werden verwendet, um vorhandene Bohrungen im Werkstück aufzuweiten, wodurch ein exakter Bohrungsdurchmesser und eine hervorragende Oberflächengüte erreicht werden.

Reibahlen können Löcher mit viel engeren Toleranzen erzeugen als andere Schneidwerkzeuge.

8. Hohlmühle

Hohlfräser sind rohrförmige Schneidwerkzeuge, die wie umgekehrte Schaftfräser aussehen. Ihre Schneidkanten liegen innerhalb der Rohrform und können verwendet werden, um Formen wie Vollpunkte und Formradien zu erstellen.

9. Seitenschneider

Seiten- und Frontschneider sind seitlich und umlaufend verzahnt und eignen sich für unwuchtige Schnitte.

Mit diesen Schneidwerkzeugen können Nuten und Nuten mit hohen Vorschubgeschwindigkeiten geschnitten werden. Ihre Zähne können gerade oder versetzt sein.

10. Zahnradschneider

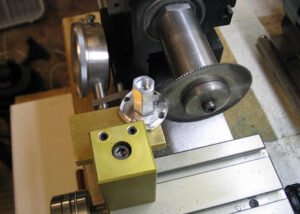

CNC-Fräsmaschinen werden manchmal verwendet, um Metallzahnräder für die verarbeitende Industrie herzustellen. Zur Herstellung dieser Zahnräder können spezielle Verzahnungswerkzeuge verwendet werden.

Das Schneiden von Zahnrädern erfordert manchmal eine spezielle Art von Fräsmaschine, die als Fräsmaschine bezeichnet wird.

11. Brammenbrecher

Plattenfräser oder Einzelfräser werden zum Fräsen von ebenen Flächen verwendet, wobei die Zielfläche typischerweise parallel zum Maschinentisch montiert ist.

Diese Schneidwerkzeuge haben keine Seitenzähne und können für allgemeine oder schwere Bearbeitungsvorgänge verwendet werden.

AIXI bietet professionelle CNC-Bearbeitungsdienste für Ihre Prototypen- und Produktionsanforderungen. Kontaktieren Sie uns für ein schnelles Angebot.

English

English Français

Français 日本語

日本語 Español

Español