Wenn Sie Prototypen oder Metallteile mit überragenden mechanischen Eigenschaften und einem speziellen ästhetischen Design benötigen, ist das Eloxieren von Aluminium eine großartige Option. Durch das Anodisieren wird auf einem Metallteil eine Oxidschicht gebildet, die die Korrosionsbeständigkeit effektiv erhöht, die optische Qualität verbessert und ein Verkratzen der Oberfläche verhindert.

Das Eloxieren von Aluminium ist eine äußerst langlebige Nachbearbeitungsmethode. Es verbessert nicht nur die Eigenschaften und das Aussehen eines Teils, sondern ermöglicht auch eine bessere Haftung von Grundierungen und Lackklebern. Diese Technik verwendet anodische Filme, die einzigartige ästhetische Effekte bieten, wie zum Beispiel klare Beschichtungen, die Licht reflektieren, oder dicke Beschichtungen, die Matrizen absorbieren können.

Obwohl das Eloxieren von Aluminium Auswirkungen auf die mechanischen Eigenschaften von Metallteilen hat, wird das natürliche Erscheinungsbild des Materials nicht beseitigt. Während der Anodisierungsprozess auch auf andere Metalle wie Titan, Zink und Magnesium angewendet werden kann, wird Aluminium mit Abstand am häufigsten verwendet.

Als Teil des umfangreichen Angebots von AIXI für hochwertige Oberflächenveredelungen können Sie unseren Aluminium-Anodisierungsservice nutzen, um die Funktionalität und das Aussehen Ihrer Metallteile und Prototypen zu verbessern. Damit Sie die richtige Entscheidung für die Nachbearbeitung treffen, erfahren Sie hier alles Wissenswerte zum Thema Aluminiumeloxieren.

So funktioniert das Anodisieren von Aluminium

Um Aluminiumteile richtig eloxieren zu können, muss die Oberfläche zuerst gereinigt und gespült werden, bevor sie in ein Bad mit einer Elektrolytlösung, hauptsächlich Schwefel- oder Chromsäure, gelegt wird. Dadurch entsteht eine elektrisch leitfähige Beschichtung, die eine Reihe positiver und negativer Ionen enthält.

Wie funktioniert dieser Prozess wirklich? Nun, sobald der Anodisierungsprozess im Gange ist, wird eine positive elektrische Ladung durch das Aluminium geschickt, während eine negative Ladung auf die Elektrolytplatten aufgebracht wird. Grundsätzlich zwingt der elektrische Strom die positiven Ionen, sich von den negativ geladenen Platten anzuziehen, während die negativen Ionen vom Aluminiumteil angezogen werden, das die positive Anode bildet.

Von dort aus zwingt die elektrochemische Reaktion die Poren auf der Oberfläche des Aluminiums zu öffnen, damit die positiven Ionen entweichen können. In einem einheitlichen geometrischen Muster graben sich diese Poren in das Substrat des Teils ein. Durch die Kombination der Aluminiumoberfläche mit den negativ geladenen Ionen entsteht eine Sperrschicht, die im Aluminium-Eloxal-Verfahren als Oberflächenschicht bezeichnet wird, die die Teile korrosionsbeständig macht.

Derzeit gibt es vier verschiedene Variationen des Aluminium-Anodisierungsprozesses, die jeweils unterschiedliche Vorteile gegenüber den anderen bieten:

Eloxierter Typ I: Dies ist der einfachste Typ, bei dem Chromsäure verwendet wird, um eine dünne, duktile Eloxalschicht auf einem Aluminiumteil zu erzeugen.

Typ II eloxiert: Anstatt Chromsäure zu verwenden, verwendet Typ II Schwefelsäure, um eine dickere Eloxalschicht auf einem Teil zu erzeugen, wodurch es besser zum Einfärben geeignet ist.

Typ III Eloxiert: Wie Typ II verwendet auch dieses Verfahren Schwefelsäure, erzeugt jedoch eine dickere Eloxalschicht, die auch zum Einfärben geeignet ist. Es wird auch allgemein als „Hartanodisieren“ bezeichnet.

Chemischer Film / Alodin: Bei dieser Methode wird ein Teil von Alodin beschichtet, um Ergebnisse zu erzielen, die mit dem Anodisieren vergleichbar sind.

Während Chromsäure von den Herstellern häufig verwendet wurde, als das Aluminium-Anodisierungsverfahren Anfang des 20. Jahrhunderts entwickelt wurde, werden die meisten Teile heute mit Schwefelsäure (Typ II und Typ III) anodisiert.

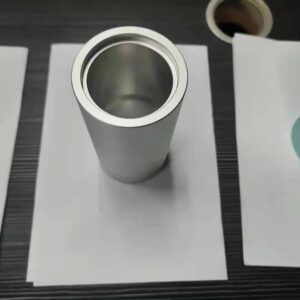

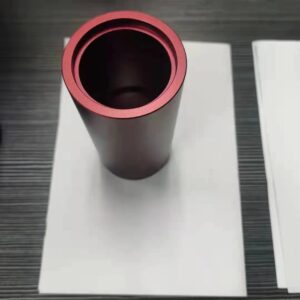

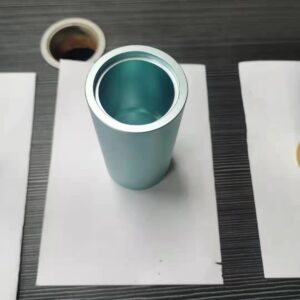

Auch das Eloxieren von Aluminiumteilen bietet eine Reihe von Möglichkeiten, Farbe hinzuzufügen. Der Färbeprozess funktioniert, indem Pigment in die leeren Poren des Raumes injiziert wird. Sobald das Farbpigment die Oberfläche erreicht, wird es versiegelt, um die ausgewählte Farbe zu erhalten. Dies erzeugt einen visuellen Effekt, der nicht verblasst und nicht zerkratzt werden kann und das Erscheinungsbild Ihrer Räume in makellosem Zustand hält.

Die Vorteile des Eloxierens von Aluminiumteilen

Sie wissen es vielleicht nicht, aber Sie haben wahrscheinlich täglich mit eloxierten Produkten und Teilen zu tun. Das Verfahren zur Anodisierung von Aluminium wird häufig für eine Vielzahl von Anwendungen verwendet und stellt Teile her, die Sie regelmäßig in Flugzeugen, Konsumgütern, Sportgeräten und Elektronik finden, um nur einige zu nennen.

Das Eloxieren von Aluminiumteilen hat viele Vorteile, sowohl optisch als auch mechanisch. Zunächst einmal sind die eloxierten Aluminiumteile außergewöhnlich langlebig und robust. Seine Fähigkeit, die Abrieb- und Korrosionsbeständigkeit zu verbessern, macht dieses Verfahren ideal für Teile, die in rauen Umgebungen eingesetzt werden. Es bietet auch eine hervorragende Wärmedämmung für Metallteile.

Der Aluminium-Anodisierungsprozess trägt dazu bei, dass die Metallteile die Rohteile überdauern. Die Beschichtung ist viel dünner als Farben und Pulver und bietet gleichzeitig eine viel härtere Oberfläche.

Ein weiterer Vorteil des Eloxierens von Aluminiumteilen besteht darin, dass es eine umweltfreundliche Oberfläche bietet und leicht recycelt werden kann. Und vielleicht am wichtigsten ist, dass die Nachbearbeitungstechnik im Vergleich zum Lackieren und Pulverbeschichten erschwinglich ist.

Sollten Sie Ihre Aluminiumteile eloxieren?

Nachdem Sie nun mehr über das Eloxieren von Aluminium wissen, können Sie entscheiden, ob dieses Verfahren für Ihre Teile geeignet ist oder nicht. Wenn Sie funktionale Aluminiumteile benötigen, die Korrosion oder Verschleiß ausgesetzt sind, wie zum Beispiel Flugzeugteile oder Konsumgüter, ist diese Nachbehandlungstechnik genau das Richtige für Sie. Das Eloxieren von Aluminium hat auch einen optischen Reiz, insbesondere weil Sie Ihren Teilen Farbe verleihen können, während der metallische Glanz erhalten bleibt.

English

English Français

Français 日本語

日本語 Español

Español