Beim Drehprozess von Gewindeteilen ist es aufgrund des Verschleißes des Gewindewerkzeugs oft erforderlich, das Werkzeug neu zu laden und das Werkzeug einzustellen. Die Qualität der Werkzeugeinstellung wirkt sich direkt auf die Genauigkeit des Gewindedrehens aus, insbesondere beim Gewindereparaturdrehen. , erfordert eine sekundäre Klemmung und eine sekundäre Werkzeugeinstellung, was die Effizienz der CNC-Drehmaschinenbearbeitung von Gewinden einschränkt. Wenn die Genauigkeit des Gewindes relativ hoch ist, wie z. B. Trapezgewinde, ist es auch erforderlich, eine präzise seitliche Bearbeitung durchzuführen. Der Feindrehmeißel dient der Feinbearbeitung. Wenn das Problem der Werkzeugeinstellung und Werkzeuginstallation im Bearbeitungsprozess nicht gut gelöst werden kann, wird die Qualität des von der CNC-Drehmaschine gedrehten Gewindes stark reduziert;

Das Prinzip der Gewindebearbeitung mit CNC-Drehmaschinen

Das Drehgewinde einer CNC-Drehmaschine unterscheidet sich stark von dem einer gewöhnlichen Drehmaschine. Eine gewöhnliche Drehmaschine wird durch das mechanische Getriebe und die Schraubenverbindung gedreht, dh jedes Mal, wenn sich die Spindel dreht, bewegt der Werkzeughalter ein Gewinde, um in der gesamten Gewindebearbeitung ein Gewinde zu bilden. Während des Prozesses kann diese Übertragungskette nicht in Abschnitten getestet werden. andernfalls kommt es zu zufälligem Knicken.

Die CNC-Drehbearbeitung erfolgt über den an der Spindel installierten Encoder, um ein Impulssignal an das CNC-System zu senden, und das CNC-System, um Berechnungen und Steuerungen durchzuführen und Anweisungen zur Steuerung des Servomotors zu erteilen, damit er sich durch die Kugelumlaufspindel bewegt, um das Werkzeug zu steuern. um das Gewindedrehen zu realisieren. Lassen Sie das Gewindedrehen beim Schneiden des Werkzeugs nicht zufällig einfädeln, und steuern Sie die Startposition der Gewindebearbeitung durch Erfassen des Impulssignals. Wenn die Programmbearbeitung beginnt, dreht sich die Spindel und das Werkzeug wartet darauf, dass der Spindelkodierer ein Synchronsignal sendet, bevor es sich dreht. Bewegung, dann kehrt das Werkzeug beim Drehen des zweiten Gewindes zum Startpunkt der letzten Drehung zurück oder wartet auf das Synchronisationssignal, um erneut gedreht zu werden, damit das drehende Gewinde immer auf der gleichen Schraubenlinie ist, damit es nicht passiert Zufälliges Tastenphänomen

Welche Probleme gibt es beim Gewindedrehen häufig bei der Werkzeugbeladung und Werkzeugeinstellung?

1. Das erste Dreh- und Spannwerkzeug

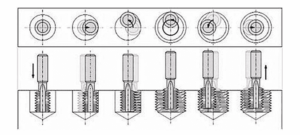

Wenn der Gewindeschneider zum ersten Mal eingespannt wird, tritt das Phänomen auf, dass sich die Spitze des Gewindeschneiders nicht auf der gleichen Höhe wie der Drehmittelpunkt des Werkstücks befindet. Es ist im Allgemeinen bei Schweißmessern üblich. Da die Herstellung relativ grob ist, ist die Größe des Werkzeugschafts nicht genau, und die Mitte muss durch Hinzufügen von Abstandshaltern angepasst werden. , beeinflusst die Spitzenhöhe die tatsächliche Genauigkeit des Werkzeugs nach dem Drehen. Wenn der Werkzeugspitzenwinkel bei der Installation abweicht, kann es leicht zu Gewindezahnwinkelfehlern und Zahnprofilschrägen kommen. Steht der Gewindeschneider zu weit vor, kommt es während der Bearbeitung zu Werkzeugvibrationen. Das Phänomen wirkt sich auch direkt auf die Rauhigkeit der Fadenoberfläche aus.

2. Schruppdrehwerkzeugeinstellung und Schlichtdrehwerkzeugeinstellung

Bei der Bearbeitung von hochpräzisen Gewinden und Trapezgewinden werden zwei Gewindeschneider zur getrennten Bearbeitung benötigt. Die Kosten der beiden Schneider gegenüber dem Schneider erhöhen den Durchmesser des Gewindes und bewirken, dass das Produkt verschrottet wird;

3. Werkstückausrichtung reparieren

Werkstück-Werkzeugausrichtung reparieren Aufgrund der zweiten Aufspannung des Werkstücks haben sich die reparierte Spirale und das Signal einer Umdrehung des Encoders geändert, und es kommt zu einem zufälligen Ausknicken bei der Reparatur und erneuten Bearbeitung

Entsprechende Lösungen

1. Um einen bestimmten Punkt als Referenzpunkt für die Schruppbearbeitung und die Gewindewerkzeugeinstellung für die Endbearbeitung festzulegen, reicht es aus, das herkömmliche Verfahren zur Werkzeugeinstellung zu verwenden. Beim eigentlichen Werkzeugeinstellvorgang muss beim Probeschneideverfahren die Werkzeugkompensation nur geringfügig angepasst werden.

2. Die Spitze des Gewindewerkzeugs muss sich auf gleicher Höhe mit dem Drehmittelpunkt des Werkstücks befinden. Verwenden Sie nach dem Schärfen des Werkzeugs die Werkzeugeinstellschablone, um sich für die Werkzeugeinstellung gegen die Achse des Werkstücks zu lehnen, um sicherzustellen, dass der Werkzeugspitzenwinkel korrekt installiert ist. Wenn das Werkzeug von einer CNC-Werkzeugmaschine eingespannt wird, weil die Werkzeugstange Die Herstellungspräzision hoch ist, und im Allgemeinen ist es nur erforderlich, den Werkzeughalter gegen die Seite des Werkzeughalters zu platzieren.

3. Wenn es notwendig ist, das zerlegte Werkstück zu reparieren, können nur zu diesem Zeitpunkt die sieben Bearbeitungspunkte bestimmt werden, damit der Reparaturvorgang durchgeführt werden kann. Wie bestimmt man die Position des Bearbeitungspunktes und das Signal einer Umdrehung? Zuerst kann die Oberflächentiefe mit einem Prüfstab in einer Tiefe von 0,05 gemessen werden. Beim Gewindedrehen von 0,1 mm ist der Z-Wert der ganzzahlige Gewindesteigungsabstand von der rechten Stirnseite des Gewindeanfangspunkts. Die Fadenlinie wird auf die Oberfläche gezeichnet, um den Startpunkt des Gewindedrehens zu bestimmen, und die Oberfläche des Spannfutters wird mit einer Linie an der Position des Duftstoffs markiert.

4. Wenn das Werkzeug während der Gewindebearbeitung verschleißt oder bricht, muss es neu geschärft und dann das Werkzeug eingestellt werden. Das Werkstück muss zur Reparatur nicht ausgebaut werden. Es muss nur mit der Position übereinstimmen, an der das Gewindewerkzeug installiert ist, und der Position, an der das Geld entfernt wird. Zusammen entspricht dies einer Bearbeitung auf demselben Drehwerkzeug.

English

English Français

Français 日本語

日本語 Español

Español